焼結炉の核心的な機能は、圧縮された粉末または粉砕された材料を、その融点よりわずかに低い極限の温度まで加熱することです。この熱エネルギーによって、個々の粒子が結合・融着し、脆く多孔質だった物体が、液体になることなく、緻密で固く、はるかに強靭な最終部品へと変貌します。

焼結炉の本質的な役割は、単に熱を発生させることではなく、高温環境を精密に管理することにあります。特定のガス混合物であろうと真空であろうと、この制御された雰囲気が欠陥を防ぎ、材料が必要な強度と密度を達成することを保証します。

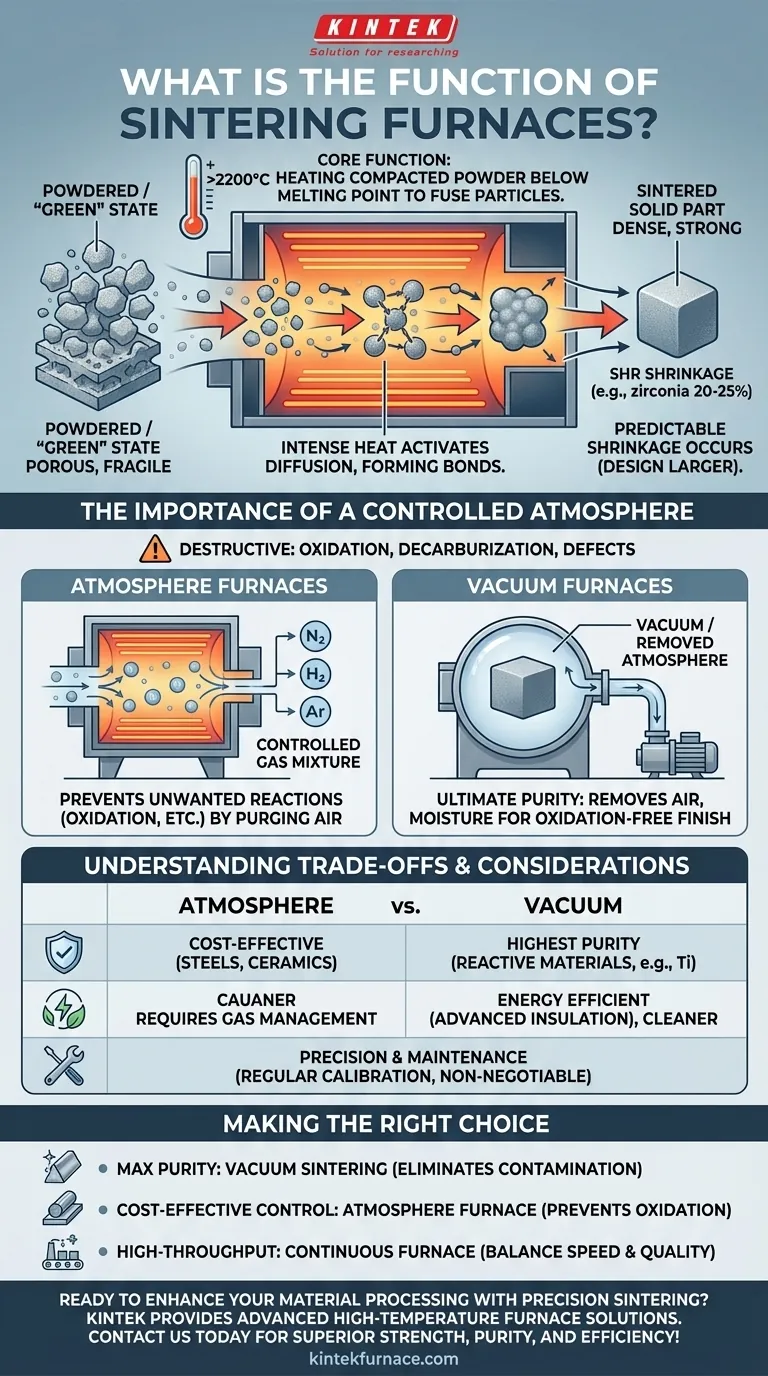

焼結がいかに材料を変容させるか

焼結は、粉末冶金、セラミックス、先進材料科学といった分野における基礎的なプロセスです。炉は、この物理的変容が起こるための重要な環境を提供します。

粉末から固体へ

プロセスは、所望の形状に圧縮または粉砕された粉末または「グリーン」状態の材料から始まります。炉内で、強い熱が拡散プロセスを活性化させ、原子が粒子間を移動し、接触点で強力な金属またはセラミック結合を形成します。

主な用途の一つは歯科分野で、ジルコニアがクラウンやブリッジに加工されます。初期状態では、これらの補綴物はチョーク質で脆いです。焼結炉がそれらを硬化させ、耐久性のある高強度セラミックへと変えます。

温度の決定的な役割

焼結は、通常材料の絶対融点の70~90%という精密な温度範囲で発生します。これは粒子結合を促進するには十分に高温ですが、部品が溶融したり変形して形状を失ったりするのを防ぐには十分に低温です。

2200°Cを超えるこれらの極限温度に達するため、炉はしばしば二ケイ化モリブデン、タングステン、またはグラファイトのような材料で作られた特殊な発熱体を使用します。

避けられない収縮

粒子間の気孔が排除され、材料がより緻密になるにつれて、部品は著しく予測可能な収縮を起こします。ジルコニアのような材料の場合、この収縮は20~25%に達することがあります。

これは欠陥ではなく、プロセスの不可欠な部分です。初期の「グリーン」部品は、この変化を補償するために最終寸法よりも大きく設計されなければなりません。

制御された雰囲気の重要性

材料を単に空気中で加熱することは破壊的です。高温では、ほとんどの材料が酸素やその他のガスと激しく反応し、欠陥や性能の低下につながります。炉の最も重要な機能は、加熱の他に、内部雰囲気を管理することです。

不要な反応の防止

雰囲気制御の主な目的は、酸化(錆びやスケール生成)や脱炭(鋼の炭素含有量と強度の損失)のような不要な化学反応を防ぐことです。制御された環境は、材料の化学的完全性が保たれることを保証します。

雰囲気炉

これらの炉は、ガス環境の精密な管理を可能にします。チャンバーは空気をパージされ、加熱サイクル中に材料を保護する特定の制御されたガス混合物(窒素、水素、アルゴンなど)で満たされます。

真空炉

真空炉は、雰囲気を完全に除去するという異なるアプローチを取ります。空気、水分、その他のガスは密閉されたチャンバーから排気され、真空が作られます。これは汚染を防ぎ、最終部品にクリーンで明るい、酸化のない仕上げを達成するための究極の方法です。

トレードオフと考慮事項の理解

異なる焼結技術の選択は、純度、コスト、および材料要件のバランスを取ることに関わります。各アプローチには、明確な利点と運用上の要求があります。

雰囲気焼結 vs. 真空焼結

真空焼結は最高の純度を提供し、雰囲気接触を一切許容できないチタンや超合金のような反応性材料に最適です。しかし、雰囲気炉は費用対効果が高く、特定のガス環境から恩恵を受ける、または不活性な材料には完全に適しています。

エネルギー効率と環境への影響

現代の真空炉は、しばしば高度な断熱材と加熱技術を特徴とし、熱損失を最小限に抑え、エネルギー消費を削減するのに役立ちます。その密閉設計は排気ガスの放出も防ぎ、一部の雰囲気炉設計と比較して環境によりクリーンな選択肢となっています。

精度とメンテナンスの必要性

焼結炉は、単純なオーブンではなく、洗練された装置です。一貫した再現性のある結果を達成するには、正確な温度制御と安定した雰囲気に依存します。炉が確実に機能し、長いサービス寿命を確保するためには、定期的な校正とメンテナンスが不可欠です。

目標に合った正しい選択をする

特定の用途に望ましい材料特性を達成するためには、適切な炉技術を選択することが重要です。

- 反応性金属の最大の純度と欠陥防止が主な焦点である場合:真空焼結炉は、ほぼすべての雰囲気汚染源を排除するため、優れた選択肢です。

- 特定の保護ガスを必要とする鋼材やセラミックスの加工が主な焦点である場合:雰囲気炉は、酸化を防ぐために必要な制御を提供し、費用対効果の高いソリューションとなる可能性があります。

- 感度の低い材料の高スループット生産が主な焦点である場合:基本的な雰囲気制御を備えた連続水平炉またはチューブ炉は、速度と品質の最良のバランスを提供するかもしれません。

最終的に、炉の機能を理解することは、原材料を高機能部品へと確実に変換するための適切なツールを選択する上で重要です。

まとめ表:

| 機能 | 主な詳細 |

|---|---|

| 加熱 | 粒子の融着のために融点以下の極限の熱(最大2200°C)を加える |

| 雰囲気制御 | 酸化や欠陥を防ぐためにガス混合物または真空を使用する |

| 材料変容 | 粉末を予測可能な収縮を伴う緻密で固い部品に変換する |

| 用途 | 粉末冶金、セラミックス、歯科(例:ジルコニアクラウン) |

精密焼結で材料加工を強化する準備はできていますか?卓越したR&Dと社内製造を活用し、KINTEKは多様な研究室に高度な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を精密に満たすための強力なディープカスタマイズ能力によって補完されています。今すぐお問い合わせください。当社の焼結炉がいかにしてお客様の特定の用途に優れた強度、純度、効率を提供できるかについてご相談ください!

ビジュアルガイド