本質的に、真空ろう付け炉は、2つ以上の金属部品を1つの堅牢なアセンブリに接合するために設計された特殊な産業機器です。これは、母材よりも融点が低いフィラーメタルを溶かし、毛細管現象によって接合部に流れ込ませることによってこれを実現します。重要な違いは、このプロセス全体が高真空環境下で行われることであり、その機能と結果の品質の基礎となります。

真空ろう付け炉の真の目的は、単に金属を接合することではなく、高温で接合部の完全性を損なう大気汚染物質、特に酸素を除去することにより、冶金学的に純粋で、強く、クリーンな接合部を作成することです。

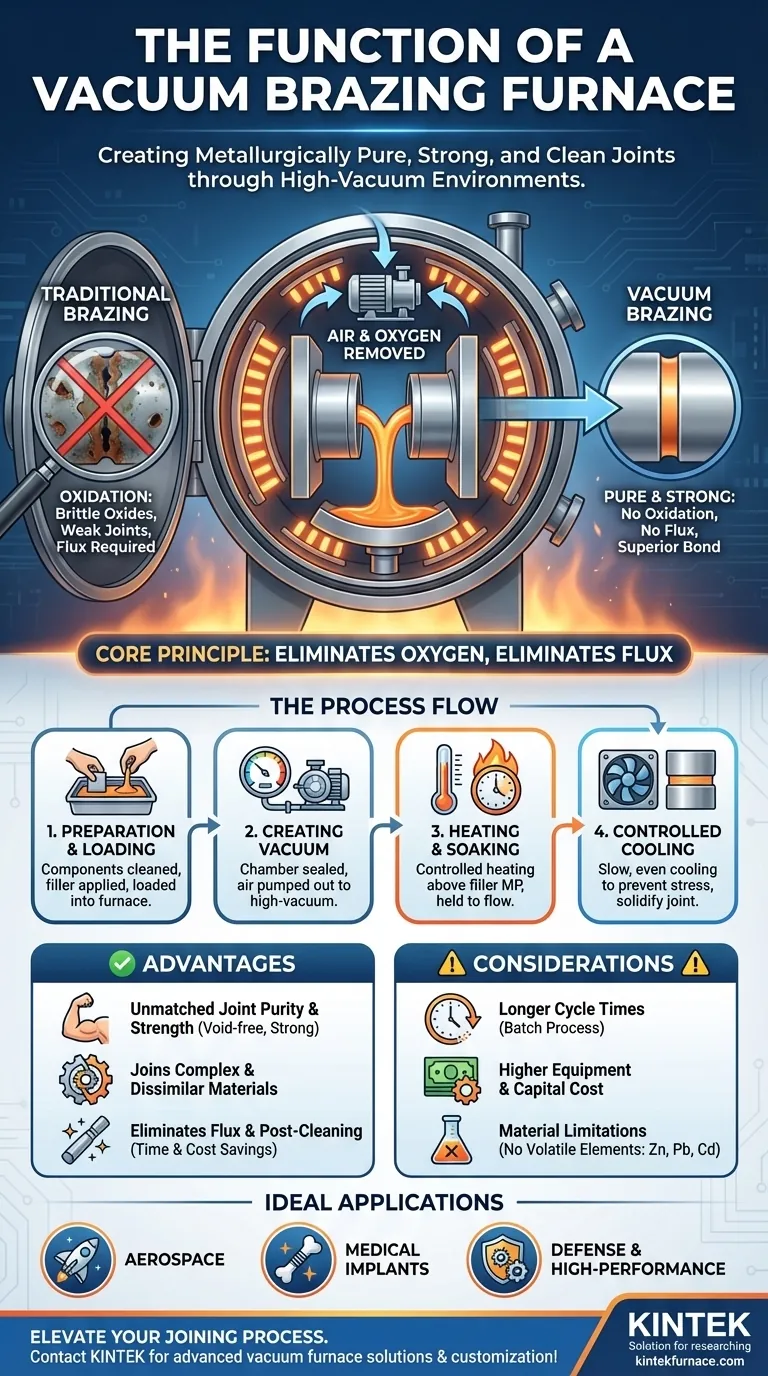

核心原理:汚染のないゾーンでのろう付け

炉の機能を理解するには、まずそれが解決する問題を理解する必要があります。金属を高温に加熱すると、空気中の酸素と容易に反応し、表面に脆い酸化物を形成します。

酸化物が敵である理由

これらの酸化物層は、フィラーメタルが母材に適切に濡れ、付着するのを妨げます。これにより、ボイドや介在物が含まれる、弱く信頼性の低い接合部ができます。従来のろう付け方法では、これらの酸化物を溶解するためにフラックスと呼ばれる化学薬剤を使用する必要があります。

真空の重要な役割

真空ろう付け炉はこの問題を発生源で解決します。密閉チャンバーから空気を排気することにより、酸素を除去します。これにより、加熱サイクル中に金属部品上に酸化物が形成されない超クリーンな環境が作成されます。

この脱ガス効果は、母材自体に閉じ込められたガスも引き出し、最終的なろう付け接合部の構造的完全性と硬度をさらに向上させます。

フラックスの必要性の排除

真空によって酸化が防止されるため、フラックスは不要になります。これは、腐食性のフラックス残留物を除去するためのろう付け後のクリーニングの必要性を完全に排除し、時間とコストを節約し、将来の部品故障の一般的な原因を防ぐため、大きな利点となります。

真空ろう付けプロセスの仕組み

このプロセスは、最大の接合品質と再現性を確保するために設計された、正確に制御された一連のステップです。

準備と装填

部品は最初に洗浄され、フィラーメタルが接合部に配置されて組み立てられます。フィラーは、薄い箔、ペースト、またはワイヤーであることがよくあります。完成したアセンブリは、次に炉に装填されます。

真空環境の作成

炉チャンバーが密閉され、強力なポンプシステムが特定の低圧真空レベルに達するまで空気を除去します。特定の用途では、特定の圧力で保護雰囲気を作り出すために、チャンバーがアルゴンなどの不活性ガスで再充填される場合があります。

加熱および保持サイクル

炉内の発熱体が、アセンブリの温度を高度に制御された方法で上昇させます。温度は、フィラーメタルの融点よりも高く、母材コンポーネントの融点よりも安全に低い値まで上げられます。アセンブリはこの「保持(ソーキング)」温度に短時間(例:5〜10分)保持され、溶融したフィラーが接合部を完全に満たすように流れます。

制御された冷却

最後に、アセンブリはゆっくりと均一に冷却されます。この制御された冷却は、熱応力や歪みを防ぐために不可欠であり、最終部品が寸法的に安定し、接合部が適切に固化することを保証します。

トレードオフと利点の理解

真空ろう付けは強力ですが、特定の課題に対する特定のツールです。その長所と短所を理解することが、それを正しく展開するための鍵となります。

利点:比類のない接合部の純度と強度

酸化物とフラックスを除去することにより、真空ろう付けは例外的にクリーンで、強く、ボイドのない接合部を生成します。最終的な結合は、母材そのものと同じくらい強くなることが多く、高性能用途に最適です。

利点:複雑な材料と異種材料の接合

正確な温度制御と均一な加熱により、他の方法では接合が困難または不可能な、複雑な形状、薄肉セクション、および異種金属の接合が可能になります。

考慮事項:サイクル時間と設備コスト

真空ろう付けは通常バッチプロセスです。真空を引き込み、加熱、保持、冷却にかかる時間は、手動の方法と比較して長くなる可能性があります。さらに、炉とそのサポートとなる真空システムはかなりの資本投資となります。

考慮事項:材料の制限

このプロセスは、亜鉛、鉛、カドミウムなど、揮発性元素や高い蒸気圧を持つ元素を含む母材やフィラーメタルには適していません。真空下では、これらの元素がガス化し、炉とアセンブリを汚染する可能性があります。

用途に応じた正しい選択を行う

真空ろう付けを使用するかどうかは、最終製品の技術的要件と価値に完全に依存します。

- ミッションクリティカルなパフォーマンスが主な焦点である場合: 航空宇宙、医療用インプラント、防衛など、接合部の故障が許されない用途には真空ろう付けを選択してください。

- 複雑なアセンブリの製造が主な焦点である場合: 異種材料や複雑な設計を、歪みのない精密で均一な熱を必要とする接合を行う場合は、真空ろう付けを使用してください。

- 大量生産とクリーンな製造が主な焦点である場合: ろう付け後の化学洗浄を排除することによる時間とコストの節約が初期投資に見合う場合は、真空ろう付けを検討してください。

究極的に、真空ろう付け炉は、品質と信頼性が妥協できない場合に、高純度の金属接合部を作成するための優れたソリューションを提供します。

概要表:

| 側面 | 詳細 |

|---|---|

| 主な機能 | 酸化を防ぎ、クリーンで強力な結合を保証するために、高真空環境下でフィラーメタルを使用して金属部品を接合する。 |

| 主な利点 | 冶金学的に純粋な接合部を生成し、フラックスとろう付け後のクリーニングを排除し、複雑な形状や異種材料を接合し、接合強度を高める。 |

| プロセス手順 | 1. フィラーメタルを備えた部品の準備と装填。 |

- 高真空環境の作成。

- フィラーメタルの融点以上での制御された加熱と保持。

- 応力や歪みを防ぐためのゆっくりとした制御された冷却。 | | 理想的な用途 | 航空宇宙、医療用インプラント、防衛、その他接合部の信頼性が極めて重要な高性能産業。 | | 考慮事項 | サイクル時間が長く、設備コストが高く、亜鉛やカドミウムなどの揮発性元素を含む材料には適さない。 |

精度と信頼性で金属接合プロセスを向上させる準備はできていますか? KINTEKでは、卓越した研究開発と社内製造を活用し、お客様のニーズに合わせて調整された高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、すべてお客様固有の実験要件を満たすための強力な深層カスタマイズ機能によって裏付けられています。航空宇宙、医療、その他の高性能分野のいずれであっても、当社の真空ろう付け炉は、重要な用途向けに比類のない純度と強度を提供します。今すぐお問い合わせいただき、当社のラボの効率と結果をどのように最適化できるかについてご相談ください!

ビジュアルガイド