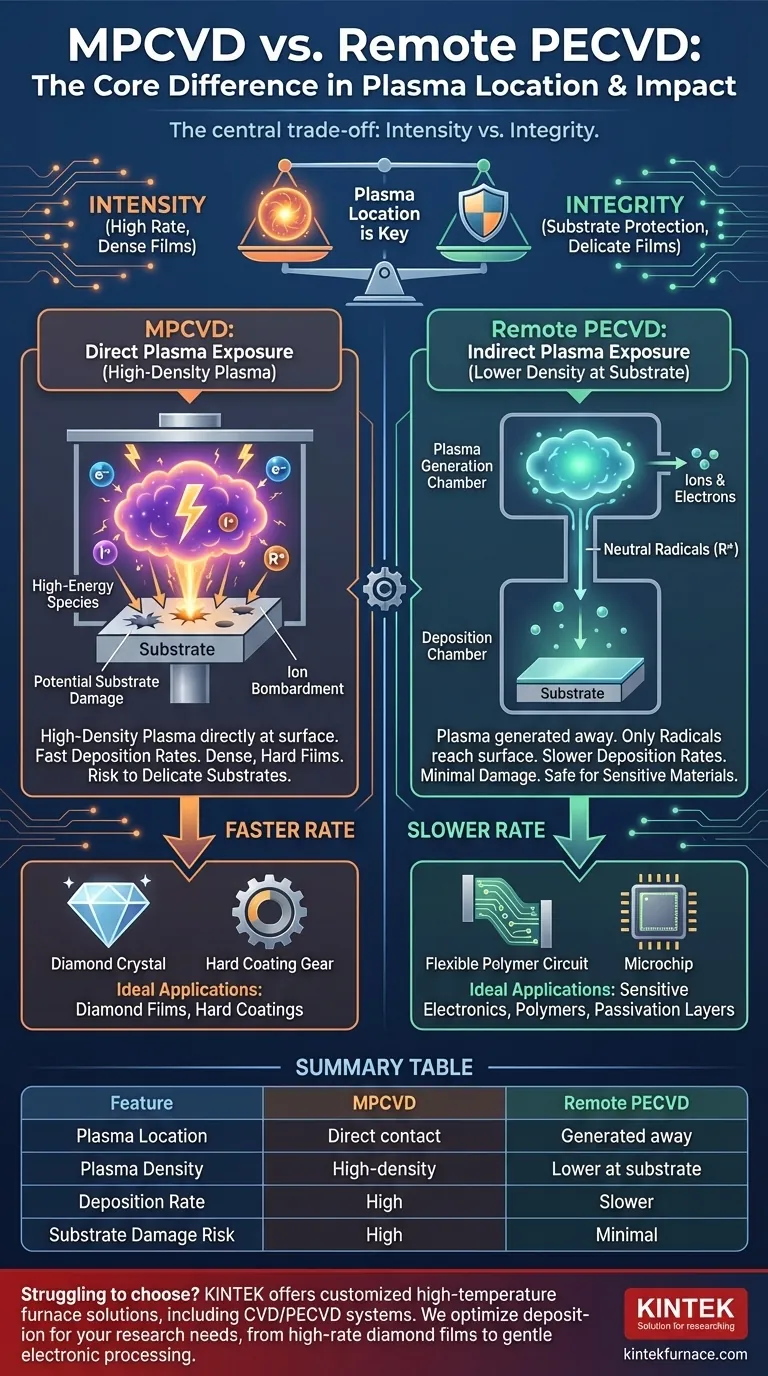

MPCVD(マイクロ波プラズマCVD)とリモートPECVDの根本的な違いは、プラズマが基板に対してどこに位置するかという点にあります。リモートPECVDでは、損傷を最小限に抑えるためにプラズマが意図的に基板から離れた場所で生成されますが、一般的なMPCVDの設定では、プラズマ密度と反応速度を最大化するためにプラズマが基板に直接接触するか、非常に近い場所で生成されます。

中心的なトレードオフは、強度と完全性です。MPCVDは、潜在的に高速な成膜と高品質な膜のために高密度プラズマを提供しますが、基板を損傷するリスクがあります。リモートPECVDは、プラズマによる損傷から基板を保護することを優先しますが、しばしば成膜速度が低下します。

根本的な違い:プラズマの位置

プラズマ源の配置は、各成膜プロセスの基本的な特性を決定し、基板適合性から膜の最終的な特性まですべてに影響を与えます。

MPCVD:直接プラズマ曝露

一般的なMPCVDシステムでは、マイクロ波を使用して反応チャンバー内で非常に高密度のプラズマを直接生成します。これは、基板が高エネルギー電子、イオン、反応性フリーラジカルが豊富な環境に浸されることを意味します。

この直接曝露は、前駆体ガスを分解し、化学反応を促進するのに非常に効果的です。反応性種の高濃度は、非常に高い成膜速度と緻密で高品質な膜の形成につながる可能性があります。

リモートPECVD:間接プラズマ曝露

リモートPECVDシステムは、プラズマ生成チャンバーと成膜チャンバーという2つの異なる領域で設計されています。プラズマは最初のチャンバーで生成され、基板とは物理的に分離されています。

特定の、寿命の長い反応性種、主に中性ラジカルのみが成膜チャンバーに輸送され、基板表面で反応します。高エネルギーイオンと電子は、基板に到達する前に大部分がろ過されるか再結合し、プラズマのない成膜環境を作り出します。

成膜と膜の品質への影響

このプラズマ位置の違いは、各方法の理想的な用途を決定する一連の効果を生み出します。

プラズマ密度と成膜速度

MPCVDは高密度プラズマ(HDP)成膜の一種です。表面に直接存在する強力なプラズマは、通常、より高いイオン化度とより大きな反応性種のフラックスをもたらします。

これはしばしば、著しく高い成膜速度につながり、厚い膜の成長に効率的です。

対照的に、リモートPECVDでは、基板上の反応性種の有効濃度が低い場合があります。プラズマゾーンからの輸送中に一部の種が必然的に再結合するため、成膜速度が遅くなる可能性があります。

基板の損傷と表面の完全性

リモートPECVDの主な利点は、プラズマによる損傷の大幅な軽減です。高エネルギーイオンを基板から遠ざけることで、物理的なスパッタリングや表面の不要な電荷関連の欠陥を防ぎます。

これにより、ポリマー、有機エレクトロニクス、高度なマイクロプロセッサのゲート層など、温度に敏感な、または電子的にデリケートな基板に膜を成膜するための優れた方法となります。

MPCVDの直接プラズマ曝露は、イオン衝撃の大きなリスクを伴います。これは膜を緻密化するのに役立つこともありますが、多くの場合有害であり、敏感なデバイスの性能を損ないます。

トレードオフの理解:速度対完全性

これらの方法のどちらを選択するかは、プロジェクトの主要な目標を明確に理解している必要があります。速度と膜の堅牢性を優先するのか、それとも基板の保護が最優先なのか?

MPCVDの利点

この方法は、非常に硬いまたは緻密な膜を作成することが目標であり、基板が強力なプラズマ環境に耐えられる場合に優れています。その高いプラズマ密度は、高品質の合成ダイヤモンド膜や、スループットと材料特性が重要なその他の硬質コーティングの成長などの用途に理想的です。

リモートPECVDの利点

この方法は、基板自体が最も価値のある、またはデリケートな部分である場合に不可欠です。これにより、下層の回路を損傷することなく、完成した電子デバイス上に高品質の誘電体層またはパッシベーション層を成膜することができます。プラスチックやその他の軟質材料への低温用途に最適な技術です。

用語の理解

これらの用語間の境界線は、時として曖昧になることがあります。それらをより大きな技術ファミリーの一部として捉えることが役立ちます。

- PECVDは、プラズマによって強化されたあらゆるCVDプロセスの広範な総称です。

- MPCVDは、マイクロ波を電源として使用するPECVDの特定のタイプであり、通常は直接的で高密度の構成です。

- HDP-CVD(高密度プラズマCVD)は、高プラズマ密度を達成することに焦点を当てたカテゴリです。MPCVDはHDP-CVDの一種ですが、一部のHDPシステムはリモートプラズマ源で構成することもできます。

アプリケーションに適した選択を行う

アプリケーションの特定の要件によって、適切な技術選択が決定されます。

- 成膜速度を最大化し、緻密で堅牢な膜(ダイヤモンドや硬質コーティングなど)を作成することが主な焦点である場合:MPCVDは、その高いプラズマ密度と直接的な反応物活性化により、しばしば優れた選択肢となります。

- 敏感な基板(ポリマー、有機材料、高度な半導体デバイスなど)を保護することが主な焦点である場合:破壊的なイオン衝撃やプラズマ損傷を防ぐために、リモートPECVDが必要な選択肢となります。

- 堅牢な基板(シリコンウェーハなど)に標準的な膜(窒化シリコンや酸化物など)を成膜することが主な焦点である場合:両方の方法が実行可能であり、選択は特定の膜特性要件と装置の利用可能性に依存する可能性があります。

最終的に、プラズマがどこで生成されるかを理解することが、材料成膜の課題に適したツールを選択するための鍵となります。

概要表:

| 特徴 | MPCVD | リモートPECVD |

|---|---|---|

| プラズマ位置 | 基板に直接接触 | 基板から離れた場所で生成 |

| プラズマ密度 | 高密度プラズマ | 基板上でのプラズマ密度が低い |

| 成膜速度 | 高い | 遅い |

| 基板損傷リスク | イオン衝撃のリスクが高い | プラズマによる損傷が最小限 |

| 理想的な用途 | ダイヤモンド膜、硬質コーティング | 敏感な基板、電子機器、ポリマー |

あなたの研究室独自のニーズに合わせてMPCVDとリモートPECVDのどちらを選択するか悩んでいますか? KINTEKは、CVD/PECVDシステムを含む高度な高温炉ソリューションを専門としています。卓越した研究開発と社内製造により、ダイヤモンド膜の高い成膜速度が必要な場合でも、敏感な電子機器の穏やかな処理が必要な場合でも、お客様の実験要件に正確に合致する深いカスタマイズを提供します。今すぐお問い合わせください。当社のオーダーメイドソリューションがどのように成膜プロセスを最適化し、研究成果を向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- MPCVD装置システム リアクター ベルジャー型ダイヤモンド成長用共振器

- 915 MHz MPCVD ダイヤモンド マシン マイクロ波プラズマ化学気相蒸着システム原子炉

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- ナノダイヤモンドコーティング用HFCVD装置