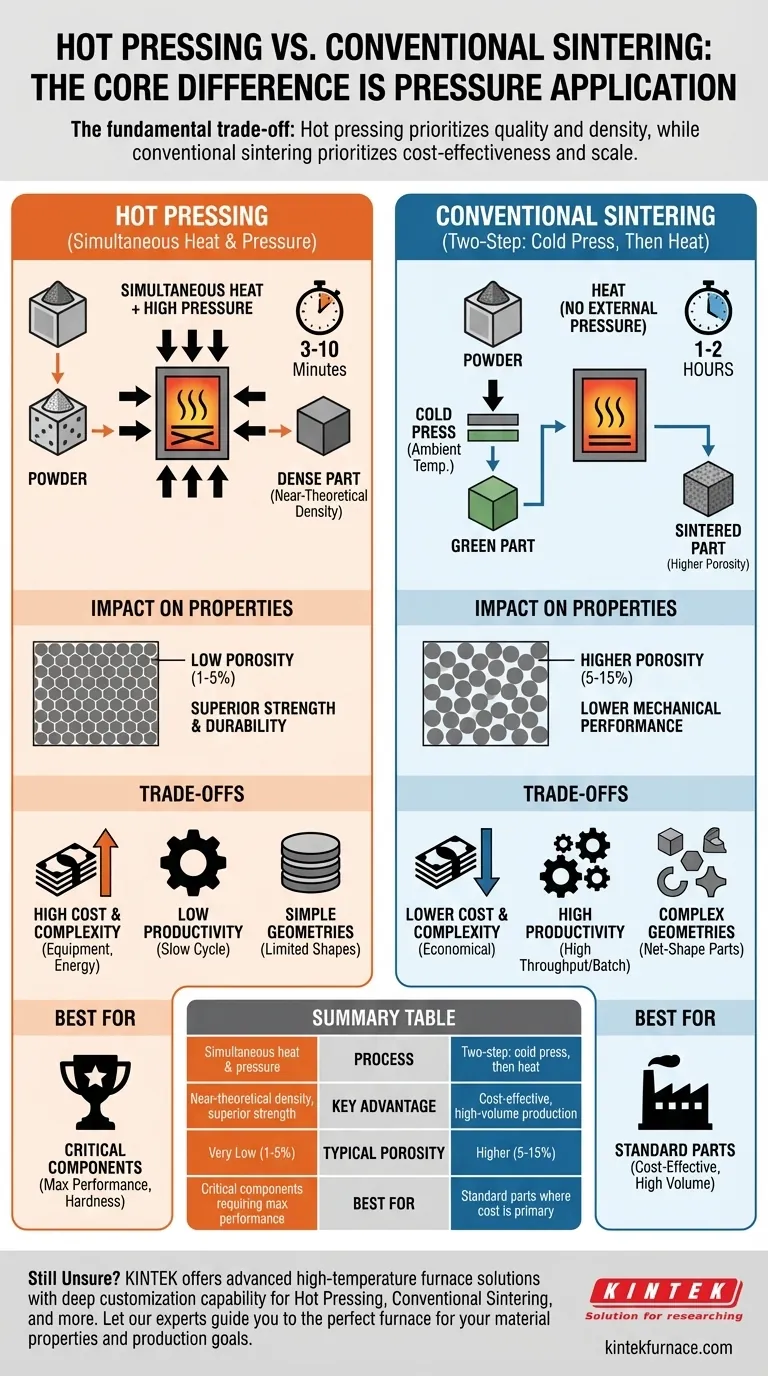

本質的に、熱間プレスと焼結の違いは、圧力が印加されるタイミングにあります。熱間プレスは、粉末成形体に高温と高圧を同時に印加する特定のタイプの焼結です。対照的に、従来の焼結では、まず室温で粉末を成形し(冷間プレス)、その後外部圧力なしで炉内で加熱します。

どちらのプロセスも粉末粒子を固形物に融合させることを目指していますが、基本的なトレードオフは明確です。熱間プレスは生産コストと速度よりも最終的な材料の品質を優先するのに対し、従来の焼結は究極の密度を犠牲にして費用対効果と規模を優先します。

コアとなるプロセスの違い:圧力の印加タイミング

結果を理解するためには、まずプロセス自体の根本的な相違点を理解する必要があります。鍵となるのは、熱と機械的力の相互作用です。

熱間プレス:同時操作

熱間プレスは活性化焼結プロセスと見なされます。粉末材料をダイに入れ、それを加熱すると同時に高い外部圧力をかけます。

これらの力の組み合わせにより、緻密化プロセス全体が加速され、わずか3〜10分で固形部品が得られます。

従来の焼結:2段階法

従来の焼結は逐次プロセスです。まず、粉末を室温でプレス機を使用して所望の形状に成形します。これは冷間プレスとして知られています。

この「グリーン」部品をプレス機から取り出し、別の炉で加熱します。この加熱段階では外部圧力は印加されず、粒子は原子拡散のみによって結合しますが、このプロセスには1〜2時間かかることがあります。

材料特性への影響:密度と強度

プロセスの違いは、主に内部構造を制御することにより、部品の最終的な品質を直接的に決定します。

目標:多孔性の最小化

粉末冶金において、性能の敵は多孔性、つまり融合した粒子間の空隙です。これらの空隙は応力集中点として機能し、機械的破壊の主な原因となります。

熱間プレスがより高密度な部品を生成する理由

加熱中に圧力を印加することにより、熱間プレスは粒子を物理的に押し付け合い、空隙を閉じ、より完全な原子結合を促進します。

その結果、多孔性が極めて低い材料が得られ、しばしば理論密度に近い密度が達成されます。直接的な結果として、強度の向上や耐久性の向上など、機械的特性が大幅に改善されます。

従来の焼結の結果

従来の焼結では、加熱中の外部圧力の不在により、プロセスは粒子結合を促進するために温度のみに依存します。これは空隙の除去において効率が低くなります。

その結果、従来焼結された部品は本質的に高いレベルの多孔性を保持し、これは熱間プレスされた同等品と比較して全体の機械的性能に悪影響を及ぼす可能性があります。

トレードオフの理解:コスト対品質

これらの方法の選択は、真空状態でどちらが「優れているか」ではなく、特定の用途にどちらが適切かということです。この決定は、コスト、量、性能のトレードオフによって推進されます。

複雑さのコスト

熱間プレス装置は著しく複雑で高価です。ダイは極度の高温と高圧に同時に耐える必要があり、堅牢で高価な材料が要求されます。これが高いエネルギー消費と相まって、部品あたりのコストを押し上げます。

生産性とスループット

熱間プレスの緻密化フェーズは非常に高速ですが、全体のサイクルは遅いです。各部品は、プレス装置全体と炉が加熱、プレス、冷却するサイクル全体を必要とします。

対照的に、従来の焼結ははるかに高いスループットを可能にします。1つの炉で何百、何千もの冷間プレスされた部品を一度に焼結できるため、大規模生産においてはるかに費用対効果が高くなります。

形状の制限

単一の堅牢なダイ内でプレスと加熱を行う必要があるため、熱間プレスは通常、ディスク、ブロック、円筒形などの単純な形状に限定されます。従来の焼結における冷間プレス工程により、炉に入る前に、より複雑なニアネットシェイプ部品を作成できます。

アプリケーションに最適な選択をする

最終的な決定は、コンポーネントとビジネスの特定の要件によって導かれる必要があります。

- 最大の性能と密度が主な焦点である場合:機械的強度、硬度、耐久性が譲れない重要なコンポーネントの場合、熱間プレスが優れた選択肢です。

- 費用対効果の高い大量生産が主な焦点である場合:要求の厳しくないアプリケーションの部品については、従来の焼結の方が経済的でスケーラブルな道筋となります。

結局のところ、選択は生産コストと最終部品に要求される性能とのバランスを明確に理解することにかかっています。

要約表:

| 特徴 | 熱間プレス | 従来の焼結 |

|---|---|---|

| プロセス | 熱と圧力の同時印加 | 2段階:冷間プレス、その後加熱 |

| 主な利点 | 理論密度に近い、優れた強度 | 費用対効果、大量生産 |

| 典型的な多孔性 | 非常に低い(1-5%) | 高い(5-15%) |

| 最適用途 | 最大の性能が要求される重要なコンポーネント | コストが主な推進力となる標準部品 |

アプリケーションに最適なプロセスがまだ不明ですか?

熱間プレスと焼結の選択は、目的の材料特性と生産目標を達成するために重要です。KINTEKが皆様をガイドします。

卓越したR&Dと社内製造を活用し、当社は高度な高温炉ソリューションを備えた多様なラボを提供しています。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインナップは、独自の実験要件を正確に満たすための強力なカスタム化能力によって補完されています。

当社の専門家が、お客様固有のニーズに最適な炉の選択またはカスタマイズをお手伝いします。

KINTEKに今すぐお問い合わせいただき、プロジェクトについてご相談の上、材料の持つ可能性を最大限に引き出しましょう。

ビジュアルガイド