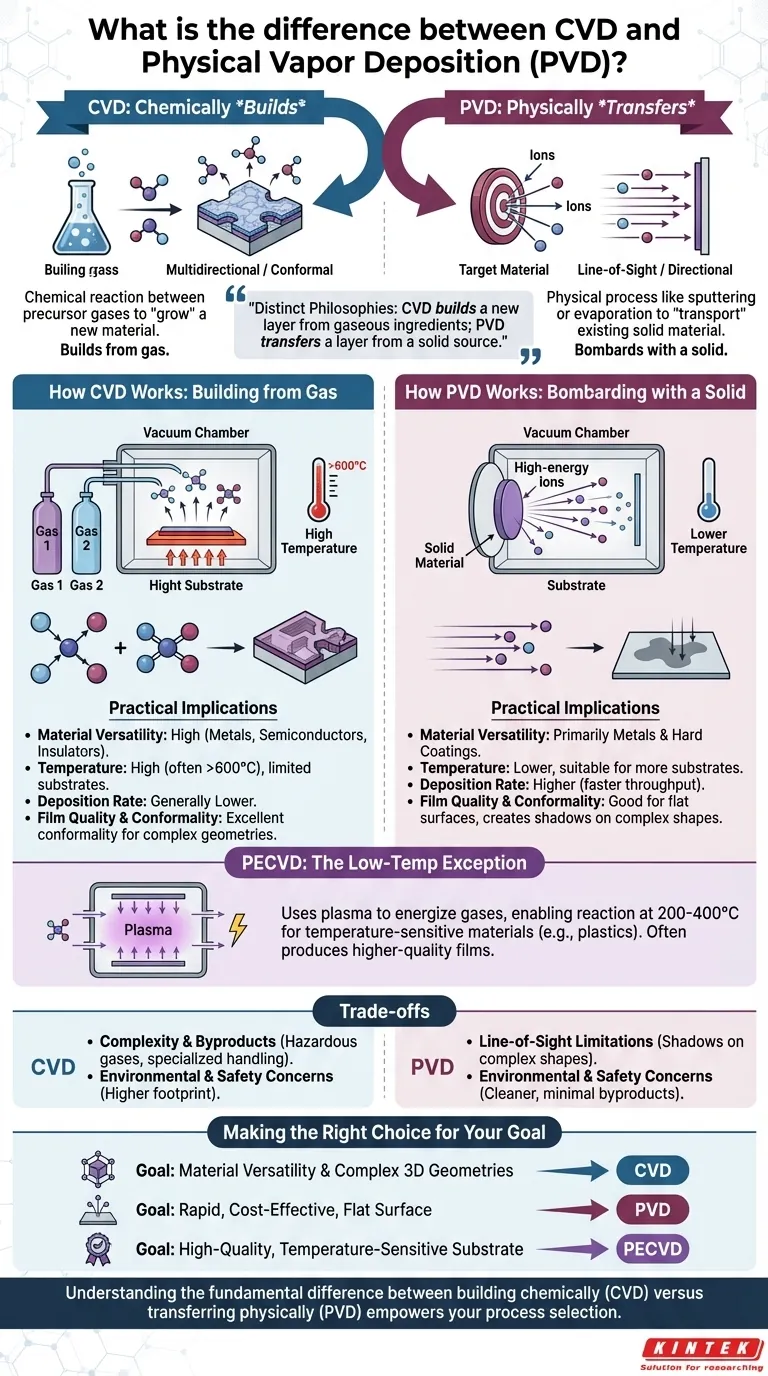

核となる違いは、化学気相成長(CVD)と物理気相成長(PVD)が、コーティング材料が表面に到達し形成される方法にあります。CVDは前駆体ガス間の化学反応を利用して基板上に新しい材料を「成長」させるのに対し、PVDはスパッタリングや蒸着といった物理的なプロセスを利用して、既存の固体材料を基板上に「輸送」します。

根本的な選択は、単なる2つの頭字語の間ではなく、膜生成に関する2つの異なる哲学の間のものです。CVDはガス状の材料から化学的に層を構築するのに対し、PVDは固体源から層を物理的に転送します。この区別が、材料の選択肢から動作温度、コーティングできるものの幾何学的形状に至るまですべてを決定します。

核となるメカニズム:化学反応 対 物理力

適切なプロセスを選択するには、まず薄膜を構築するための根本的に異なるアプローチを理解する必要があります。

CVDの仕組み:ガスからの構築

化学気相成長では、基板を含む真空チャンバー内に前駆体ガスが導入されます。

基板に熱を加えることで、基板表面でのガス間の化学反応が誘発されます。この反応により固体膜が形成され、目的の材料が原子レベルで「成長」します。

プロセスがガスの拡散によって駆動されるため、それは多方向性です。これにより、CVDは複雑な三次元形状を隙間や薄い部分なく覆う、非常に均一で「密着性の高い(コンフォーマルな)」コーティングを作成できます。

PVDの仕組み:固体による衝突

物理気相成長は、「ターゲット」として知られる固体源材料から始まります。

このターゲットを真空チャンバー内で高エネルギーイオンで衝突させると、源材料から原子が物理的に叩き出されたり、「スパッタリング」されたりします。これらの気化した原子はチャンバーを通過し、基板上に堆積します。

このプロセスは直進(ライン・オブ・サイト)堆積です。原子はターゲットから基板へ直線的に移動し、スプレー缶からの塗料のように機能します。これにより、平面には非常に効果的ですが、複雑な幾何学的形状には「影」ができる可能性があります。

プロジェクトへの実際的な影響

核となるメカニズムの違いは、温度、材料選択、膜品質に関して重大な実際的な結果をもたらします。

材料の汎用性

PVDは主に金属や窒化物のような一部の硬質コーティングの堆積に使用されます。その強みは、純粋な材料を高効率で転送することにあります。

対照的に、CVDははるかに大きな汎用性を提供します。前駆体ガスを変更することにより、金属、半導体(シリコンなど)、絶縁体(二酸化ケイ素など)を含む幅広い材料を堆積させることができ、電子機器製造において不可欠です。

温度要件

従来のCVDプロセスは、化学反応を促進するために必要な熱エネルギーを提供するために高温(しばしば600℃超)に依存しています。これにより、極度の熱に耐えられる基板への使用が制限されます。

PVDは一般的に低温で動作するため、従来のCVDの熱で損傷する可能性のあるより幅広い基板に適しています。

重要な例外:プラズマ支援化学気相成長(PECVD)

PECVDは、温度制限を克服するCVDの重要なバリエーションです。熱だけに頼るのではなく、電場を使用してプラズマを生成します。

このプラズマが前駆体ガスにエネルギーを与え、通常200〜400℃というはるかに低い温度で化学反応を発生させます。これにより、プラスチックや組み立てられた電子機器など、温度に敏感な材料のコーティングが可能になります。

堆積速度とスループット

一般的に、PVDプロセスは従来のCVDよりも高い堆積速度を提供します。これにより、厚膜や速度が優先される高い製造スループットを必要とする用途にとって、PVDはより魅力的な選択肢となります。

膜品質とコンフォーマリティ(密着性)

CVDのガスベースの多方向性により、コンフォーマリティ、つまり複雑な表面形状を均一にコーティングする能力において明確な利点があります。

PECVDは、内部応力の低減やクラック発生の可能性の低さから、従来のCVDよりも高品質の膜を生成することが多く、要求の厳しい光学および電子用途に最適です。

トレードオフの理解

どちらの方法が万能で優れているわけではありません。選択は、固有の限界を乗り越えるかどうかにかかっています。

CVD:複雑さと副産物

CVDの主な欠点は、その複雑さにあります。このプロセスでは、特殊な取り扱い、安全プロトコル、排気管理システムを必要とする有毒、腐食性、または可燃性の前駆体ガスが関与することがよくあります。

PVD:ライン・オブ・サイトの制限

PVDの主な弱点はその指向性です。ソース材料からの「影」ができるため、複雑な形状の内部、鋭いコーナー、深いトレンチのコーティングには適していません。

環境と安全上の懸念

関与する危険なガスにより、CVDプロセスは通常、PVDよりも環境および安全への影響が大きくなります。PVDは、危険な副産物が最小限の「よりクリーンな」プロセスと見なされることがよくあります。

目標に合わせた適切な選択

あなたの決定は、アプリケーションの主な目的に導かれるべきです。

- 主な焦点が材料の汎用性、または複雑な3D形状のコーティングにある場合: 非金属の堆積能力と優れたコンフォーマリティにより、CVDが優れた選択肢となります。

- 主な焦点が平面への単純な金属膜の迅速かつ費用対効果の高い堆積にある場合: 高速性と操作の単純さから、PVDが好まれることがよくあります。

- 主な焦点がプラスチックのような温度に敏感な基板への高品質な膜の堆積にある場合: PECVDは、CVDの材料汎用性と低温プロセスを組み合わせた理想的なソリューションを提供します。

最終的に、膜を化学的に構築する(CVD)ことと、それを物理的に転送する(PVD)ことの根本的な違いを理解することで、特定のエンジニアリング課題に対して正確なツールを選択できるようになります。

要約表:

| 側面 | CVD | PVD |

|---|---|---|

| 核となるメカニズム | ガスからの化学反応 | 固体ターゲットからの物理的転送 |

| 堆積タイプ | 多方向性、コンフォーマル | ライン・オブ・サイト、指向性 |

| 温度範囲 | 高温(しばしば600℃超)、PECVDでは低温(200-400℃) | 一般的に低温 |

| 材料の汎用性 | 高(金属、半導体、絶縁体) | 主に金属および硬質コーティング |

| 理想的な用途 | 複雑な3D形状、電子機器 | 平面、高スループット |

| 安全性と環境 | 危険なガスを使用、フットプリントが大きい | クリーン、副産物が最小限 |

実験室でのCVDとPVDの選択に迷っていますか? KINTEKは、CVD/PECVDシステム、マッフル炉、チューブ炉、回転炉、真空炉、雰囲気炉を含む高度な高温炉ソリューションを専門としています。優れた研究開発と社内製造により、最適な性能、効率、安全性を保証するために、お客様固有の実験ニーズに正確に適合する深いカスタマイズを提供します。お客様のプロジェクトに最適なシステムを選択・カスタマイズするために、私たちがお手伝いさせてください。今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉