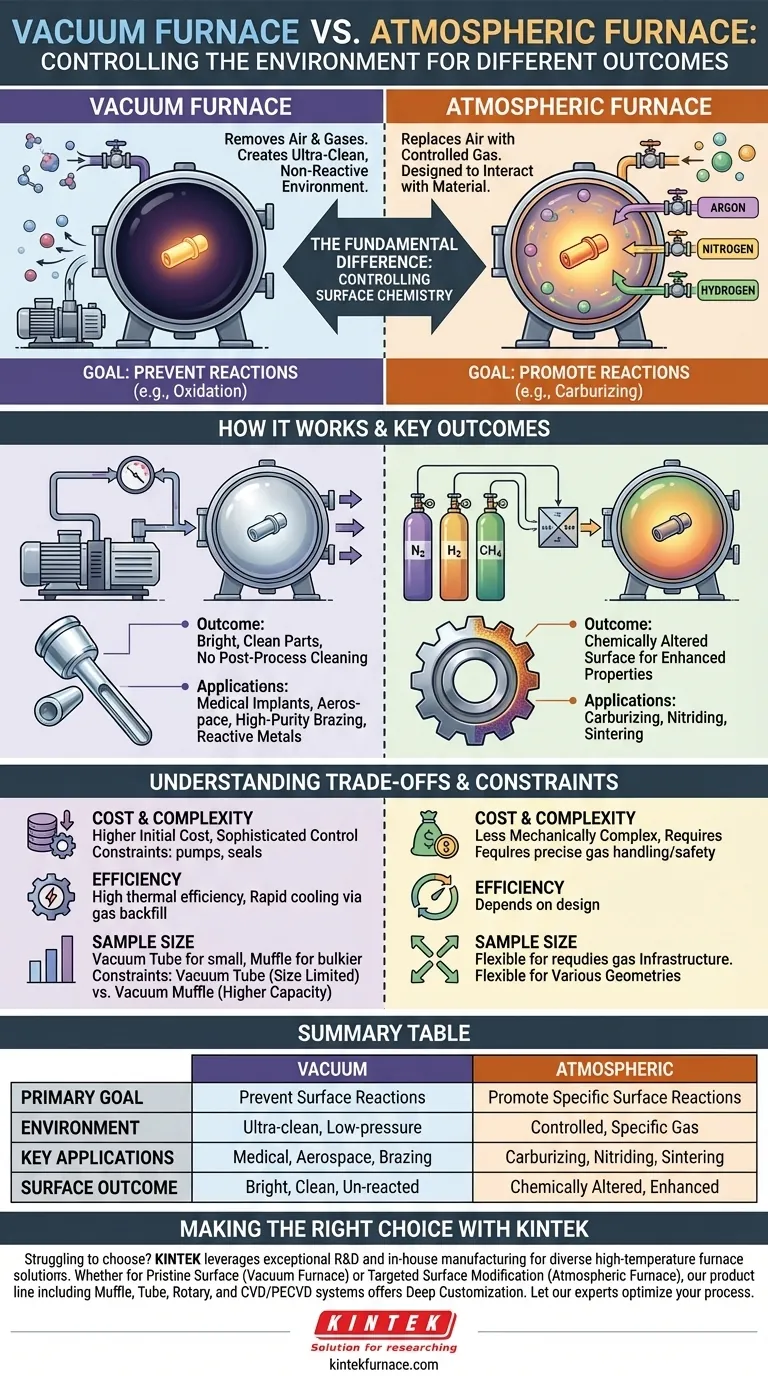

本質的に、真空炉と雰囲気炉の違いは、材料が加熱される環境にあります。真空炉は、空気やその他のガスを除去して、超クリーンで非反応性の環境を作り出します。対照的に、雰囲気炉は、周囲の空気を特定の、注意深く制御されたガスまたはガスの混合物に置き換え、材料の表面と予測可能な方法で相互作用するように設計されています。

選択は単に部品を加熱することではなく、その表面化学を制御することです。真空炉は酸化などの反応を防ぐために使用される一方、雰囲気炉は特定の望ましい反応を促進するために使用されます。

根本的な違い:環境の制御

これら2つの技術を区別する主要な機能は、熱サイクル中にワークピースを取り巻く雰囲気をどのように管理するかです。この制御、またはその欠如が、材料の最終的な特性を決定します。

真空炉の仕組み

真空炉は、プロセスを開始する前に、密閉された加熱室から空気やその他のガスの分子をほぼすべて排気するためにポンプシステムを使用します。これにより、低圧、つまり真空環境が生成されます。

その目的は、化学的に不活性な環境を作り出すことです。酸素、水蒸気、その他の潜在的な汚染物質を除去することで、炉は高温での材料表面での不要な化学反応を防ぎます。

雰囲気炉の仕組み

雰囲気炉、より正確には制御雰囲気炉は、密閉されたチャンバーでも機能します。ただし、雰囲気を除去するのではなく、周囲の空気をパージし、特定のガスに置き換えます。

このガスは、単に酸化を防ぐための不活性ガス(アルゴンや窒素など)であることもあれば、反応性ガス(水素、窒素混合物、炭素含有ガスなど)であることもあります。これにより、浸炭や窒化など、材料の表面を意図的に変化させるプロセスが可能になります。

主要なプロセス成果と用途

雰囲気制御の違いは、用途に大きく影響します。選択は、加熱中に材料の表面に何が起こることを望むかに完全に依存します。

真空炉を使用する場合:表面の清浄度

真空炉は、材料の元の表面を維持することが重要となるプロセスにおいて標準的に使用されます。雰囲気がないことで、酸化、脱炭、その他の形態の表面汚染が防止されます。

これにより、後処理のクリーニングがほとんど、あるいはまったく不要な、明るくきれいな部品が得られます。一般的な用途には、医療用インプラント、航空宇宙部品、高純度ろう付け、反応性金属のアニーリングの熱処理などがあります。

雰囲気炉を使用する場合:表面改質

雰囲気炉は、材料の表面化学を意図的に変更して特性を向上させることが目的の場合に選択されます。制御されたガス雰囲気は、プロセス自体における重要な要素です。

浸炭(硬度を高めるために鋼に炭素を加える)、窒化(耐摩耗性を高めるために窒素を加える)、粉末金属の焼結などのプロセスは、制御雰囲気環境でのみ発生する特定のガスと固体の反応に依存します。

トレードオフと制約の理解

機能が主な推進力である一方で、コスト、効率、物理的制約などの実用的な考慮事項も決定に影響を与えます。

コストと複雑さ

真空炉は一般的に複雑で、真空を達成および維持するために必要な堅牢な真空ポンプ、高度なシーリング機構、洗練された制御システムのため、初期費用が高くなります。

雰囲気炉は機械的に複雑ではない場合がありますが、特に可燃性ガスや反応性ガスを使用する場合は、流量コントローラー、ミキサー、安全システムを含む精密なガス処理インフラストラクチャが必要です。

処理速度と効率

最新の真空炉は、高い熱効率を持ち、非常に迅速な冷却を実現できます。これは、高温のチャンバーに高圧の不活性ガス(窒素やアルゴンなど)を再充填し、ファンで循環させて部品を急冷することで達成されます。

サンプルサイズと形状

真空のカテゴリ内には制約が存在します。真空管状炉は、小型のアイテムの精密作業に優れていますが、その直径と長さに制限があります。かさばる部品の場合、真空マッフル炉は、はるかに大きな内部容量と、より高い最高温度を提供します。

プロセスに合った適切な選択をする

適切な炉技術の選択は、材料に対する最終目標を明確に理解することから始まります。

- 材料の表面の完全性を維持することが主な焦点である場合:クリーンで明るく、反応のない仕上がりには、真空炉が優れた選択肢です。

- 材料の表面化学を変化させることが主な焦点である場合:浸炭や窒化などのプロセスに必要な特定のガスを導入するには、雰囲気炉が必要です。

- チタンやジルコニウムなどの高反応性金属を処理している場合:真空炉は、最も不活性で非汚染性の環境を提供します。

- 予算が厳しく、プロセスが単純な不活性雰囲気を許容できる場合:基本的な酸化を防ぐために、窒素またはアルゴンベースの雰囲気炉は、真空の費用対効果の高い代替手段となり得ます。

最終的に、あなたの決定は、表面を保護する必要があるか、それとも変更する必要があるかにかかっています。

要約表:

| 特徴 | 真空炉 | 雰囲気炉 |

|---|---|---|

| 主な目的 | 表面反応の防止(酸化) | 特定の表面反応の促進(浸炭、窒化) |

| 環境 | 超クリーン、低圧真空 | 制御された特定のガス雰囲気 |

| 主な用途 | 医療用インプラント、航空宇宙、ろう付け、反応性金属 | 浸炭、窒化、焼結 |

| 表面結果 | 明るく、クリーンで、反応のない仕上がり | 特性向上のための化学的に改質された表面 |

特定の熱処理プロセスに適した炉の選択でお困りですか?

KINTEKでは、卓越した研究開発と社内製造を活用し、多様な研究室に高度な高温炉ソリューションを提供しています。真空炉で達成される純粋な表面の完全性が最優先事項であるか、雰囲気炉によって可能になるターゲットを絞った表面改質が最優先事項であるかにかかわらず、当社の製品ライン(マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む)は、お客様固有の実験要件を正確に満たすための強力な深いカスタマイズ機能に支えられています。

当社の専門家がお客様のプロセスの最適化をお手伝いします。今すぐお問い合わせください!

ビジュアルガイド

関連製品

よくある質問

- 炉で化学的に反応性のある雰囲気は、どのような目的で使用されますか? 材料表面の変形

- CoO/CoSeのセレニド化において、アルゴン雰囲気保護が不可欠な理由とは?高純度ヘテロ構造の鍵

- 特定の用途においてアルゴンの存在を検証するにはどうすればよいですか?実績のある方法で正確な検出を保証します

- 粉末冶金における保護雰囲気ボックス炉の利用法とは?金属粉末の焼結に不可欠

- 制御雰囲気炉の主な目的は何ですか?材料を保護するか、最高の性能のために変性させるか

- 光学材料の製造における雰囲気炉の応用方法とは?透明度と性能を向上させる

- 浸炭または焼ならしに適切なメタノール解離反応はどれですか?クリーンで管理された熱処理を確実にします

- 密閉雰囲気炉は何と呼ばれ、どのような特徴がありますか?精密熱処理ソリューションを発見