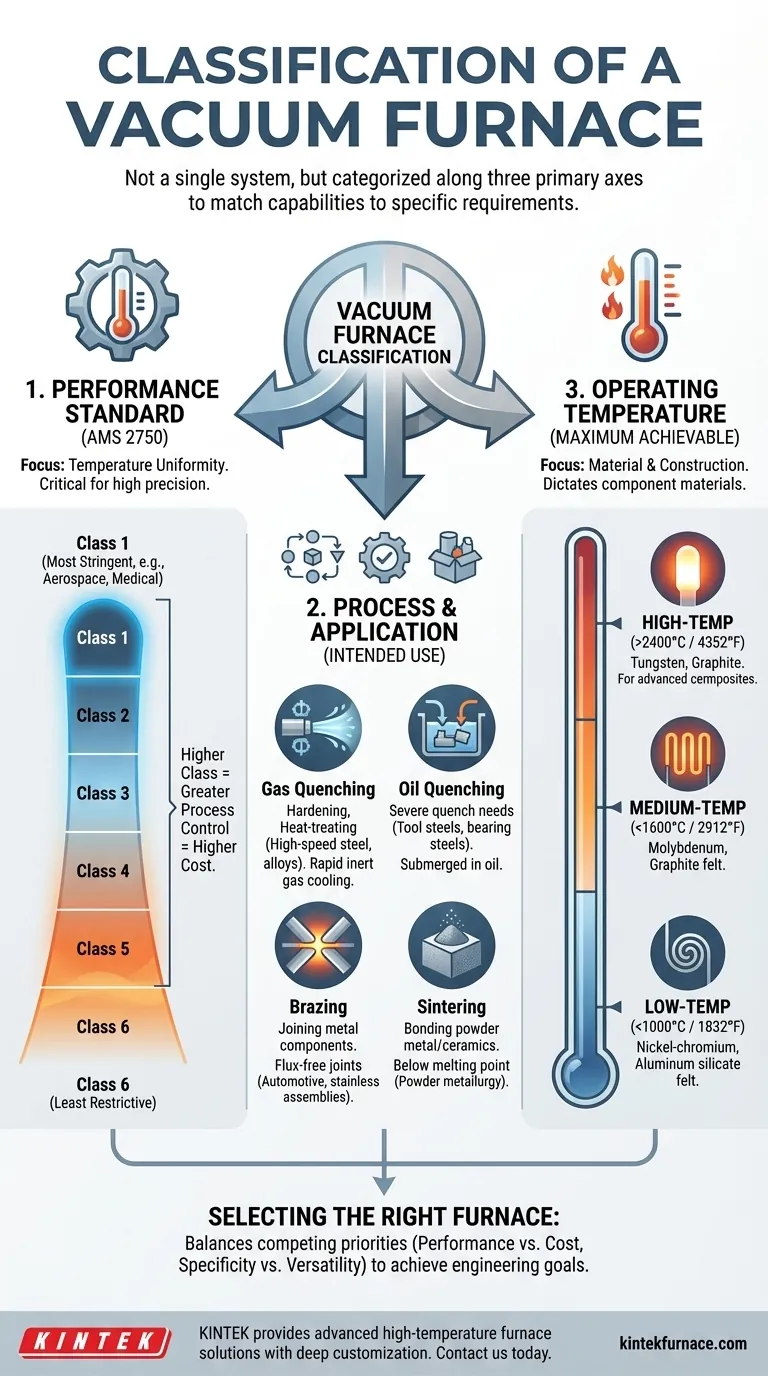

真空炉の分類は、単一のシステムに基づいているわけではありません。代わりに、炉は主に3つの軸に沿って分類されます。すなわち、性能基準(温度均一性)、特定の産業用途(実行するプロセス)、および最大動作温度です。各分類システムは、炉の能力と特定のタスクへの適合性を評価するための異なる視点を提供します。

真空炉がどのように分類されるかを理解することは、カテゴリを暗記することよりも、炉の能力を特定の材料、プロセス、および品質要件に合わせることの方が重要です。適切な炉とは、その仕様がエンジニアリング目標に直接対応するものです。

性能基準による分類

最も正式な分類システムは、温度均一性に基づいています。これは、炉の作業ゾーン全体で温度がいかに一貫しているかを測定するものです。これは、特に航空宇宙産業や医療産業において、高い精度と再現性を必要とするプロセスにとって重要です。

AMS 2750規格

この規格は、クラス1からクラス6までの6つの炉のクラスを定義しています。

- クラス1は最も厳格な要件を表し、許容される温度偏差が最小です。

- クラス6は最も制限が少なく、温度均一性の許容範囲が最も広いです。

クラスの選択は、必要な部品の品質と業界の仕様に直接関係します。高クラスの炉はより優れたプロセス制御を提供しますが、コストも高くなります。

プロセスと用途による分類

真空炉を分類するより実用的な方法は、その意図された用途によるものです。異なる産業プロセスには、特定の焼入れ方法やチャンバー設計など、独自の機能が必要です。

ガス焼入れ炉

これらは、幅広い材料の焼入れおよび熱処理に使用される多用途の炉です。高圧、高流量の不活性ガス(窒素やアルゴンなど)を使用して部品を急速に冷却します。

高速度鋼、工具鋼、金型鋼、高温合金、チタン合金などの材料に最適です。

油焼入れ炉

これらの炉は、ガスよりも厳しい焼入れが必要な材料向けに設計されています。部品は真空チャンバーで加熱された後、別の密閉されたチャンバーに移され、油に浸されます。

この方法は、特定の焼入れ特性を必要とする一部の工具鋼、軸受鋼、ばね鋼に適しています。

ろう付け炉

ろう付け炉は、ろう材を使用して金属部品を接合するために特別に作られています。真空環境は酸化を防ぎ、クリーンで強力な、フラックスフリーの接合部をもたらします。

用途には、自動車部品(ラジエーター、エバポレーター)、ステンレス鋼アセンブリ、高温合金部品の製造が含まれます。

焼結炉

真空焼結炉は、圧縮された金属またはセラミック粉末を融点以下の温度に加熱するために使用されます。このプロセスにより、粒子が結合して固体で緻密な物体が作成されます。これは粉末冶金における重要な技術です。

動作温度による分類

最も基本的な分類は、炉が達成できる最大温度に基づいています。この要素は、処理できる材料の種類を決定し、炉の内部構造を決定します。

温度と構造の関連性

炉の温度定格は、その主要コンポーネントの選択に直接影響します。

- 発熱体:低温炉ではニッケルクロム線を使用する場合がありますが、高温モデルではモリブデン、グラファイト、タングステンなどの材料が必要です。

- 断熱材:断熱材は動作温度に耐える必要があり、低温ではケイ酸アルミニウムフェルトから、高温環境ではグラファイトフェルトまで多岐にわたります。

温度範囲

炉は一般的に3つの層に分類されます。

- 低温:約1000°C(1832°F)まで

- 中温:約1600°C(2912°F)まで

- 高温:セラミックスや複合材料などの先進材料の場合、2400°C(4352°F)を超えることもあります。

トレードオフを理解する

真空炉の選択には、相反する優先順位のバランスを取ることが伴います。単一の「最良」の炉はなく、特定のニーズに最も適した炉があるだけです。

性能対コスト

より高い温度能力とより厳密な温度均一性(より低いクラス番号)を持つ炉は、より複雑で高価な装置です。明確なプロセス要件によって投資を正当化する必要があります。

プロセス特異性対汎用性

専用の真空ろう付け炉は1つのタスクに最適化されていますが、汎用高圧ガス焼入れ炉はより幅広い熱処理サイクルに対応できます。選択は、作業負荷が反復的か多様かによって異なります。

焼入れ方法:ガス対油

高圧ガス焼入れは現代の標準であり、クリーンな部品と冷却速度の正確な制御を提供します。しかし、一部のレガシー材料仕様や、独自の冷却プロファイルを必要とする合金には、油焼入れが依然として必要です。

目標に合った適切な選択をする

適切な種類の真空炉を選択するには、まず主要な目的を定義することから始めます。

- 厳格な品質認証(例:航空宇宙)を満たすことが主な焦点の場合:炉の性能クラスを優先し、その温度均一性が要求される基準を満たしていることを確認する必要があります。

- 特定の製造プロセス(例:部品の接合)が主な焦点の場合:真空ろう付け炉や焼結炉など、その用途タイプに基づいて炉を選択する必要があります。

- 特定の材料(例:チタン合金)の処理が主な焦点の場合:最初の考慮事項は動作温度範囲であり、炉が材料に必要な温度に到達できることを確認することです。

最終的に、これらの分類システムは連携して、炉の能力の完全な技術プロファイルを作成します。

要約表:

| 分類軸 | 主要カテゴリ | 理想的な用途 |

|---|---|---|

| 性能基準 (AMS 2750) | クラス1(最も精密)からクラス6 | 厳密な温度均一性を必要とする航空宇宙、医療、高精度産業。 |

| プロセスと用途 | ガス焼入れ、油焼入れ、ろう付け、焼結 | 工具鋼の焼入れ、アセンブリのろう付け、金属粉末の焼結、その他の特定の産業プロセス。 |

| 動作温度 | 低温(1000°C未満)、中温(1600°C未満)、高温(2400°C超) | 高速度鋼、チタン合金、先進セラミックス、複合材料などの特定の材料の処理。 |

独自の要件に合う真空炉を見つけるのに苦労していませんか?

炉を分類することは最初のステップです。材料、プロセス、品質基準に完全に合致する炉を見つけることが真の課題です。KINTEKは推測を排除します。

卓越した研究開発と社内製造を活用し、当社は多様な研究室に高度な高温炉ソリューションを提供しています。当社の製品ラインナップには、真空炉・雰囲気炉、マッフル炉、管状炉、回転炉、CVD/PECVDシステムが含まれ、独自の実験および生産要件を正確に満たす強力な深いカスタマイズ能力によって補完されています。

航空宇宙認証のための高均一性炉、ろう付け用の特殊システム、または先進材料用の高温炉が必要な場合でも、お客様が必要とするソリューションを構築できます。

お客様の具体的な目標について話し合うために、今すぐお問い合わせください。当社の専門家が理想的な真空炉ソリューションをご案内します。

ビジュアルガイド