溶融金属をるつぼ内で直接処理する主な利点は、プロセスの統合です。溶解に使用するのと同じ容器で合金化、脱ガス、接種などの作業を行うことで、個別の処理ステーションが不要になり、作業全体が簡素化され、取り扱いが減り、エネルギーが節約されます。

金属をるつぼ内で直接処理することは、プロセス変数を最小限に抑えるための戦略的な選択です。これは、単なる利便性を超えて、溶解から鋳造までの工程数を減らすことで、効率、コスト、材料の一貫性において具体的な利益をもたらします。

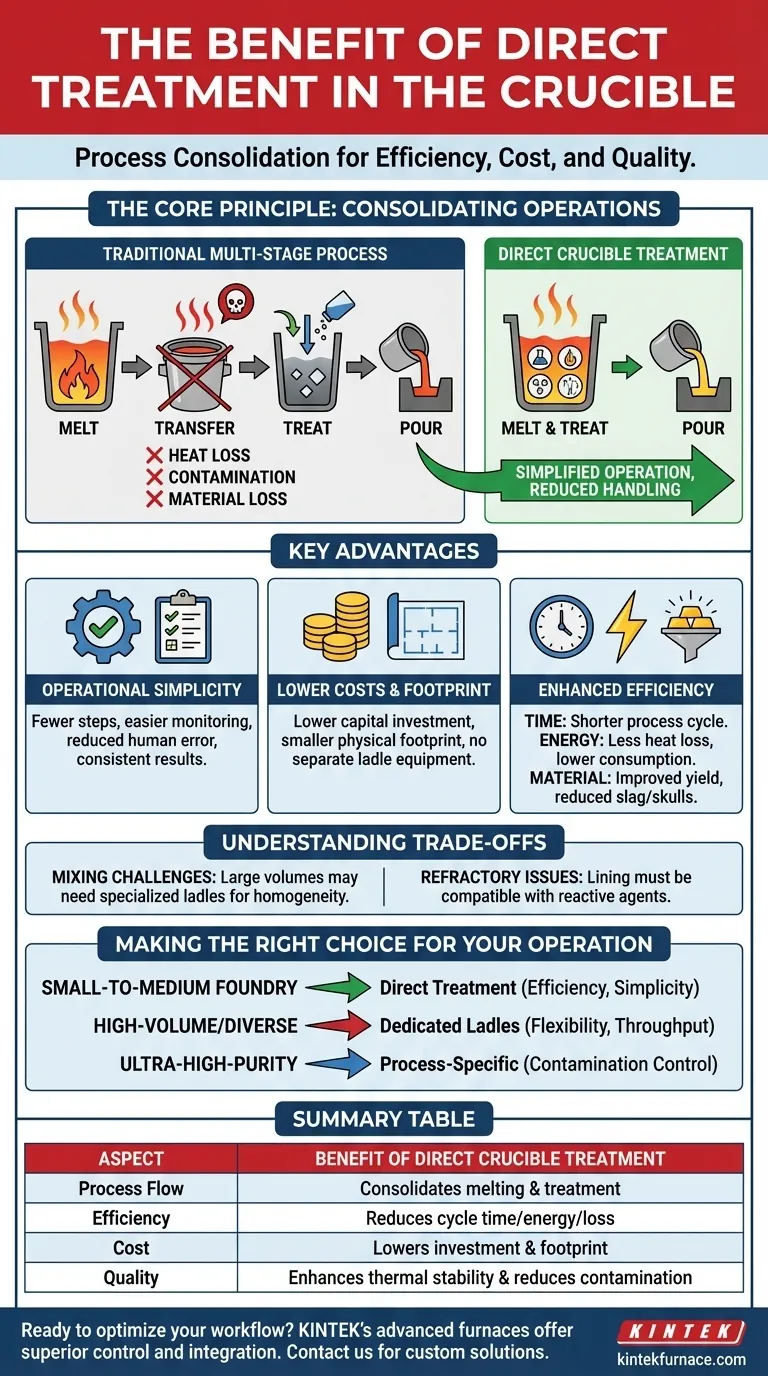

核心原理:作業の統合

るつぼ内直接処理は、鋳造工場や研究室のワークフローを根本的に変えます。多段階プロセス(溶解 → 移送 → 処理 → 注湯)ではなく、より統合されたシーケンスになります。

移送工程の排除

最も大きな変化は、溶融金属が炉やるつぼから別の処理用取鍋に注がれる移送工程がなくなることです。この一つの変更が、数多くの下流効果をもたらします。

溶融金属をその場で処理することで、大量の高温液体金属を施設内を移動させるために必要な物流の複雑さと時間を回避できます。

熱安定性の維持

溶融金属の移送は必然的に熱損失につながります。これを補うために、金属はしばしば過熱される必要があり(より多くのエネルギーを使用)、または移送用取鍋は予熱される必要があります(これもエネルギーを使用)。

るつぼ内直接処理は、この温度低下を最小限に抑え、より安定した予測可能なプロセスと、全体的なエネルギー消費量の削減につながります。

汚染と材料損失の削減

溶融金属を注ぐたびに、乱流が発生します。この乱流は、大気からのガス吸収を増加させ、より多くのドロスやスラグを生成する可能性があります。

さらに、少量の金属(「スカル」として知られる)が凝固し、移送容器内に残ることがよくあります。直接処理は、これらの汚染源と材料損失を最小限に抑えます。

るつぼ内直接処理の主な利点

統合の原則は、いくつかの明確な運用上および財務上の利点につながります。

運用上の簡素化

工程が少ないということは、管理、監視、制御が容易なより単純なプロセスを意味します。これにより、移送および取り扱い中の人為的ミスの可能性が減少します。

この合理化されたワークフローは、オペレーターのトレーニングを簡素化し、バッチごとに一貫性のある再現性の高い結果につながる可能性があります。

設備コストと設置面積の削減

個別の処理用取鍋とそれに関連する取り扱い設備(特殊なクレーンや搬送車など)が不要になるため、初期設備投資が低くなります。

これにより、溶解作業に必要な全体の物理的な設置面積も削減され、施設の設計と最適化において重要な要素となります。

効率の向上

効率の向上は、次の3つの主要な分野で実現されます。

- 時間:移送工程がないため、プロセスサイクルが短縮されます。

- エネルギー:熱損失が少ないため、目標温度を維持するために必要なエネルギーが少なくなります。

- 材料:スラグ形成の減少と移送用取鍋内のスカルの排除により、原材料からの全体的な歩留まりが向上します。

トレードオフの理解

るつぼ内直接処理は有利ですが、普遍的に優れているわけではありません。いくつかの制限を考慮する必要があります。

混合と均一性

非常に大量の溶融物や、激しい撹拌を必要とする合金添加の場合、特別に設計された処理用取鍋の方が、より効果的で均一な混合を提供できる場合があります。標準的な溶解るつぼで同じレベルの混合を達成することは困難な場合があります。

耐火物との適合性

るつぼの耐火物ライニングは、溶解プロセスと処理に使用される反応剤の両方と適合している必要があります。場合によっては、処理剤がるつぼライニングを積極的に攻撃する可能性があり、その場合は、個別の、場合によっては使い捨てライニングの取鍋の方が良い選択肢となります。

プロセスの柔軟性

単一の大量の溶融物を、異なる処理を施したいくつかの小バッチに分割する必要がある場合、複数の取鍋を使用するアプローチが必要です。るつぼ内直接処理では、バッチ全体に対して単一の処理プロトコルに固定されます。

あなたの作業に最適な選択をする

るつぼ内直接処理を使用するかどうかの決定は、生産目標、規模、および使用する特定の合金に完全に依存します。

- 小規模から中規模の鋳造工場でプロセス効率を重視する場合:直接処理は、その簡素さ、費用対効果、および省エネルギー性から、しばしば理想的な選択肢となります。

- 大量生産、多様な生産を重視する場合:専用の処理用取鍋を使用することで、複数の合金仕様を同時に管理するために必要な柔軟性とスループットが得られる場合があります。

- 超高純度または特殊合金を重視する場合:選択は、特定のプロセスにおいて、大気汚染と耐火物との相互作用をより優れた制御で提供するどちらの方法かに依存します。

最終的に、るつぼ内で溶融物を直接処理することを選択することは、ワークフローを合理化し、運用上の複雑さを軽減するための強力な方法です。

要約表:

| 側面 | るつぼ内直接処理の利点 |

|---|---|

| プロセスフロー | 溶解と処理を1つの工程に統合 |

| 効率 | サイクル時間、エネルギー使用量、材料損失を削減 |

| コスト | 設備投資と運用上の設置面積を削減 |

| 品質 | 熱安定性を高め、汚染を削減 |

金属の溶解と処理のワークフローを最適化する準備はできていますか? KINTEKの先進的な高温炉(マッフル炉やるつぼ炉を含む)は、優れた温度制御とプロセス統合のために設計されています。当社の卓越した研究開発と社内製造を活用し、鋳造工場であろうと研究室であろうと、お客様独自の運用要件に正確に合致する深いカスタマイズを提供します。今すぐお問い合わせください。当社のソリューションがお客様の効率と材料歩留まりをどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 底部昇降式ラボ用マッフル炉

- 1400℃高温石英アルミナ管状実験室炉

- 研究室のための 1800℃高温マッフル炉