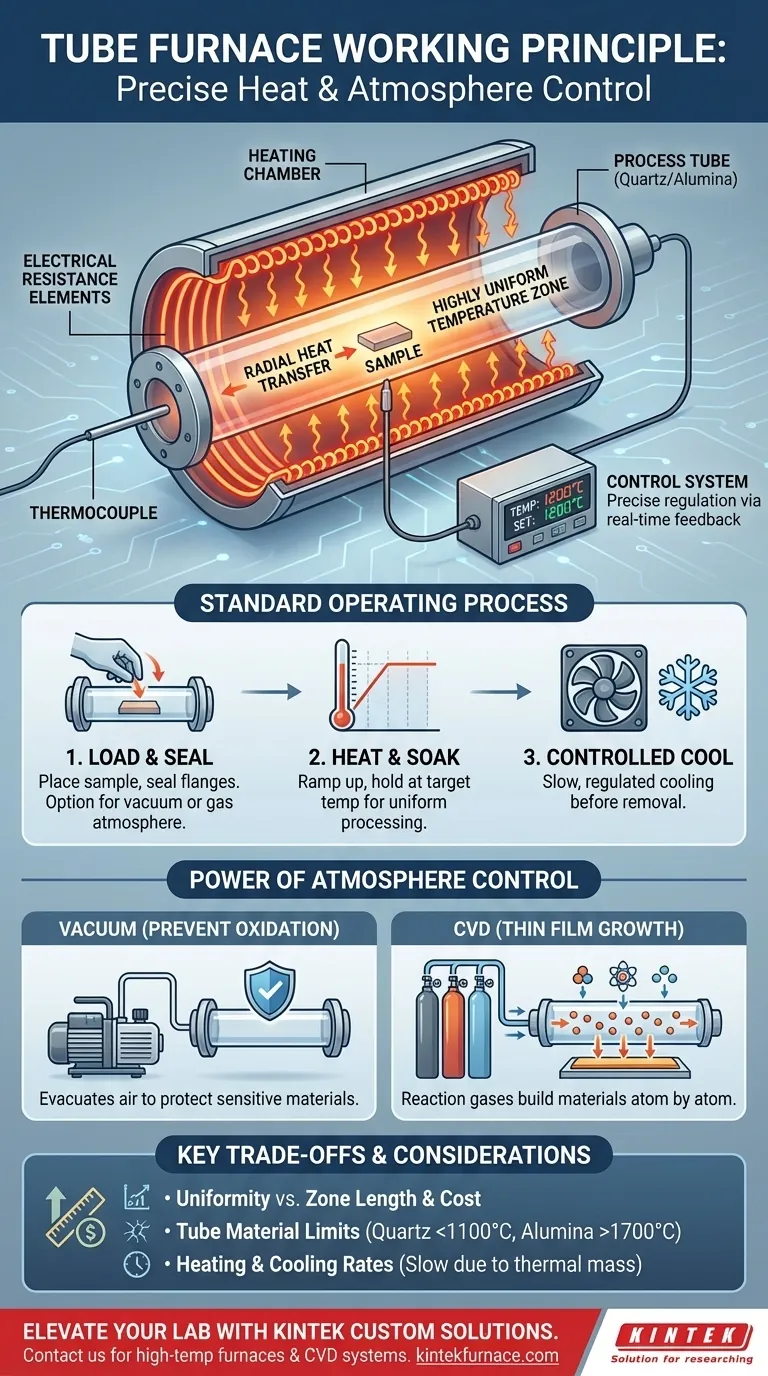

管状炉の核となる動作原理は単純です。中央のチューブを取り囲む電気抵抗発熱体を使用して熱を生成します。この設計により、熱は放射状に内側に伝達され、チューブ内でサンプルや材料を処理するための、非常に均一で精密に制御された温度ゾーンが作成されます。

管状炉の真の価値は、高温に達する能力だけでなく、隔離された非常に均一な環境を作り出す能力にあります。この熱と雰囲気の両方を制御できることが、高度な研究や材料加工において不可欠なツールとなっている理由です。

動作の主要コンポーネント

その機能を理解するために、炉を熱源、プロセスチューブ、制御システムの3つの主要システムに分解するのが最善です。

加熱チャンバーと発熱体

最新の実験室スケールの管状炉の大部分は、電気抵抗によって熱を生成します。高抵抗線またはセラミック発熱体がプロセスチューブの周りに巻かれているか、配置されています。

これらの発熱体に電流が流れると、発熱体は著しく加熱され、炉のチャンバー内、そして最も重要なことに、プロセスチューブの外面に熱エネルギーを放射します。

プロセスチューブ

これが炉の心臓部です。プロセスチューブは、サンプルを保持するチャンバーとして機能し、発熱体と外部世界からサンプルを隔離します。

これらのチューブは、実験に必要な温度と化学的適合性に基づいて、通常、石英、アルミナ、またはコランダムのような材料で作られています。このチューブにより、サンプルの周囲に特定の制御された雰囲気を形成することができます。

制御システム

管状炉の機能には、高度なコントローラーが不可欠です。プロセスチューブの近くに配置された温度センサーである熱電対を使用して、リアルタイムの温度フィードバックを提供します。

コントローラーは、このフィードバックをユーザーが定義した設定値と常に比較し、安定した正確な温度(多くの場合、1度以内)を維持するために、発熱体に送られる電力を調整します。

標準的な操作プロセス

特定の用途に関係なく、管状炉を使用するワークフローは、精度と安全のために設計された一貫した多段階プロセスに従います。

1. サンプルの装填と密閉

まず、サンプルまたは基板がプロセスチューブ内に慎重に配置されます。特定の雰囲気が必要な場合は、専用のシーリングフランジを使用してチューブの両端が密閉されます。

これは、真空を引いたり、特定のプロセスガスを導入したりする段階であり、炉を単純なヒーターから制御された反応チャンバーへと変貌させます。

2. 加熱と保持

制御システムには、希望の温度プロファイルがプログラムされます。炉は、チューブやサンプルへの熱衝撃を防ぐために、制御された速度で熱を「上昇」させ始めます。

目標温度に達すると、指定された時間、一定に保たれます。この期間は「保持」と呼ばれ、実際の材料加工、反応、または熱処理が行われます。この段階では、チューブに沿った均一な熱分布が非常に重要です。

3. 制御された冷却

保持期間が終了すると、発熱体への電源は遮断されます。その後、炉は通常、制御された速度で安全な温度まで冷却され、サンプルを取り出すことができます。

雰囲気制御の力

空気中での単純な加熱は一つの用途に過ぎません。管状炉の真の汎用性は、チューブ内の環境を操作する能力によって解き放たれます。

真空炉:酸化の防止

密閉されたチューブと真空ポンプを使用することで、チャンバーからすべての空気を排気できます。これにより、空気中の熱に敏感な材料を処理したり、加熱中の不要な酸化や汚染を防いだりするために重要な真空雰囲気が作成されます。

CVD炉:原子ごとに材料を構築

化学気相成長(CVD)では、管状炉を使用して基板を加熱し、同時に特定の反応ガスをチューブに通します。高温によりこれらのガスが反応し、基板上に薄い固体膜を「堆積」させ、新しい材料を原子層ごとに構築します。

トレードオフの理解

強力である一方で、管状炉には理解しておくべき固有の限界があります。

温度均一性 vs. ゾーン長

一般的に、加熱ゾーンが長ければ長いほど、安定した均一な温度の領域が広くなります。ただし、これは炉の設置面積が大きくなり、エネルギー消費が増加し、コストが増大するという代償を伴います。

チューブ材料の制限

炉の最大動作温度は、多くの場合、プロセスチューブ材料によって決まります。石英は一般的で視認性が良好ですが、1100°Cを超えると劣化する可能性があります。アルミナははるかに高い温度(最大1700-1800°C)に耐えることができますが、不透明でより脆いです。

加熱および冷却速度

管状炉は、その大きな熱容量(断熱材と発熱体)のため、瞬時に温度を変化させることはできません。昇温、特に冷却は時間がかかるプロセスであるため、実験計画に考慮する必要があります。

目的に合った適切な選択

適切な構成の選択は、意図する用途によって完全に異なります。

- 空気中での単純な熱処理が主な目的の場合:基本的なシングルゾーン管状炉と密閉されていないチューブで十分です。

- サンプルの酸化や汚染を防ぐことが主な目的の場合:シーリングフランジと真空ポンプを備えたシステムが必要です。これにより、制御された不活性雰囲気を形成できます。

- 薄膜成長や先進材料合成が主な目的の場合:精密なガス処理のためのマスフローコントローラーを備えた特殊なCVD炉が不可欠です。

最終的に、これらの核となる原理を理解することで、管状炉を単なるヒーターとしてではなく、材料変換のための精密な機器として使用できるようになります。

要約表:

| コンポーネント/プロセス | 主要な機能 |

|---|---|

| 発熱体 | 電気抵抗により熱を発生させ、放射状に内側に伝達する |

| プロセスチューブ | サンプルを保持し、石英/アルミナ製で、雰囲気制御を可能にする |

| 制御システム | 熱電対のフィードバックを利用して、精密な温度調節を行う |

| 操作ステップ | 装填/密閉、加熱/保持、制御された段階での冷却 |

| 雰囲気の種類 | 酸化防止のための真空、薄膜堆積のためのCVD |

| 制限事項 | ゾーン長、チューブ材料の温度限界、昇温/冷却速度の遅さにおけるトレードオフ |

ラボの能力をカスタム管状炉ソリューションで向上させる準備はできていますか?KINTEKは、卓越した研究開発と社内製造を活用し、管状炉、マッフル炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの高度な高温炉を提供しています。当社の強力な高度なカスタマイズ機能により、均一な加熱と雰囲気制御に対するお客様独自の実験要件を正確に満たします。今すぐお問い合わせください。お客様の研究および材料加工の目標をどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- 1400℃高温石英アルミナ管状実験室炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 高圧実験室用真空管状炉 水晶管状炉

- マルチゾーン実験室用石英管状炉 管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉