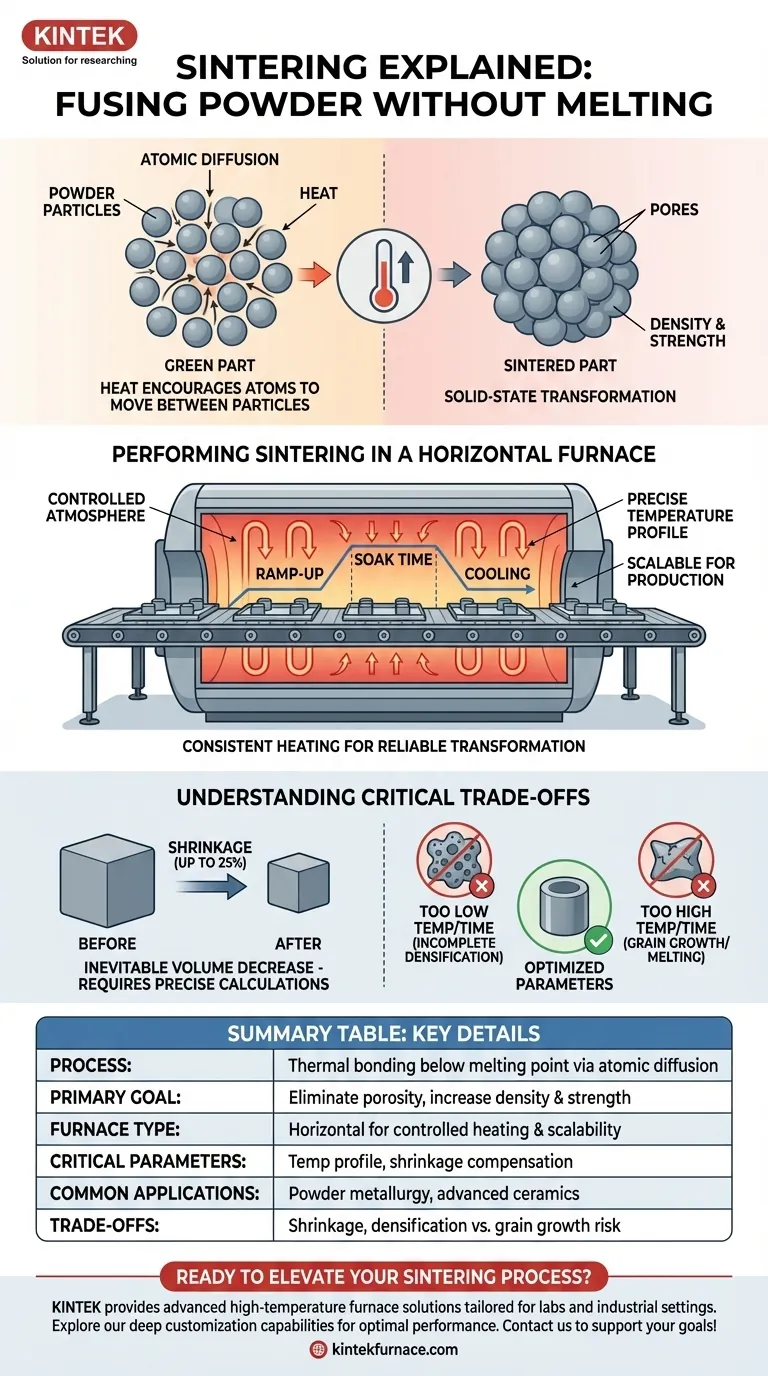

本質的に、焼結とは、粉末状の材料を融点直下の温度に加熱することにより、それらを固体の塊に融合させる熱処理プロセスです。このプロセスでは、個々の粒子が原子拡散によって互いに結合し、液体になることなく、高密度で強度の高い最終部品が作られます。水平炉は、この変換が確実に起こるために必要な、精密で制御された高温環境を提供するため、焼結に広く使用されています。

重要な洞察は、焼結は融解に関することではなく、固相転移に関することです。熱を利用して原子間の移動を促進し、微視的なレベルでそれらを効果的に溶接することで、密度と強度を高めます。

基本原理:融解なき結合

焼結は、粉末冶金や先端セラミックスの分野において、現代材料科学の礎石です。その中核的なメカニズムを理解することは、最終製品の特性を制御するための鍵となります。

メカニズム:原子拡散

圧縮された粉末(しばしば「グリーン」部品と呼ばれる)が加熱されると、材料中の原子はエネルギーを得ます。このエネルギーにより、原子は隣接する粒子の境界を横切って移動できるようになります。この原子の移動が粒子間の空隙、すなわち気孔を埋め、それらが融合して強力な冶金的結合またはセラミック結合を形成します。

目的:緻密化と強度

焼結の主な目的は、初期の粉末成形体に含まれる気孔率を排除することです。気孔が収縮・消失するにつれて、材料は高密度になり、機械的強度、硬度、その他の重要な特性が劇的に向上します。これが、歯科用ジルコニアクラウンや超硬合金切削工具のような材料が粉末から製造される方法です。

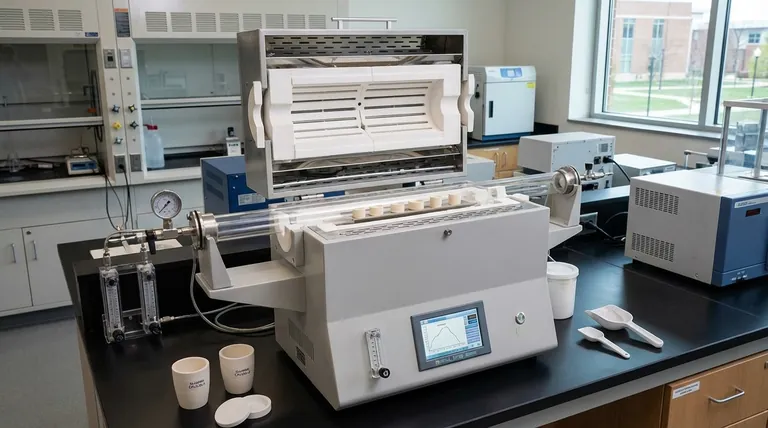

水平炉での焼結の実施

水平炉は、その設計により、均一な加熱と簡単な操作が可能なため、焼結プロセスを実行するための効果的で一般的なツールです。

制御された熱環境の提供

炉の主な役割は、正確な温度プロファイルを実行することです。これは単に部品を加熱するだけでなく、制御された昇温速度、ピーク焼結温度での特定の「保持」時間、および制御された冷却速度を含みます。各段階は、望ましい最終的な微細構造を達成し、熱衝撃を防ぐために極めて重要です。

実践における焼結サイクル

典型的な焼結サイクルは、グリーン部品を炉の加熱ゾーンに装入することから始まります。その後、温度は徐々に目標温度まで上昇します(例:ジルコニアの場合は非常に高くなることがあります)。原子拡散が完了するように、部品はこの温度で所定の時間保持されます。最後に、構造的完全性を確保するために、ゆっくりと冷却されます。

水平構成である理由

水平炉はその実用性から好まれます。その設計により、単一アイテムのバッチ処理であれ、部品がコンベアで炉内を移動する連続処理であれ、部品の装入と取り出しが容易になります。これにより、産業生産に対して高いスケーラビリティが得られます。

重要なトレードオフの理解

焼結プロセスは強力ですが、注意深い制御が必要です。その固有のトレードオフを誤解することは、失敗の一般的な原因です。

収縮の必然性

粉末粒子の間の空隙が排除されるにつれて、部品の全体積は減少する必要があります。この収縮は焼結の自然的かつ重要な結果です。ジルコニアのような材料では、収縮率は20〜25%にも達することがあります。これは正確に計算され、最終的な寸法を正しく得るために、グリーン部品の初期設計において考慮されなければなりません。

温度と時間は最も重要

焼結の成功は、温度と時間との関係にかかっています。

- 温度が低すぎる、または時間が短すぎると、緻密化が不完全になり、弱くて多孔質な部品になります。

- 温度が高すぎる、または時間が長すぎると、材料を脆くする望ましくない粒成長、あるいは部品の形状と特性を損なう部分的な融解を引き起こす可能性があります。

他の熱処理との焼結の比較

水平炉は焼きなまし、焼入れ、焼戻しなどのプロセスにも使用されますが、これらの処理は*既存の固体金属*の結晶構造を変更します。焼結は根本的に異なり、個別の粒子の集合体から**固体部品そのものを生成する**のです。

目標に応じた適切な選択をする

この知識を効果的に適用するには、プロセスパラメータを主要な目標と一致させる必要があります。

- 最大の密度と強度の達成が主な焦点の場合: 不利な粒成長を引き起こすことなく、ピーク温度と保持時間を可能な限り高く長く保つように最適化する必要があります。

- 最終寸法の制御が主な焦点の場合: 最も重要なタスクは、初期設計段階で特定の材料の収縮率を正確にモデル化し、補償することです。

- プロセスの効率とスケーラビリティが主な焦点の場合: 水平炉は、一貫性のある再現性の高いバッチ処理または連続生産に最適です。

焼結の原理を習得することは、単なる粉末を高機能のエンジニアードコンポーネントへと変貌させます。

要約表:

| 側面 | 主な詳細 |

|---|---|

| プロセス | 原子拡散による融点未満での粉末材料の熱結合 |

| 主な目標 | 気孔率を排除し、密度、強度、硬度を向上させる |

| 炉の種類 | 制御された加熱、装脱着の容易さ、スケーラビリティのための水平炉 |

| 重要なパラメータ | 温度プロファイル(昇温速度、保持時間、冷却速度)と材料固有の収縮 |

| 一般的な用途 | 粉末冶金、先端セラミックス(例:歯科用クラウン、切削工具) |

| トレードオフ | 収縮(最大25%)、パラメータがずれた場合の不完全な緻密化または粒成長のリスク |

精度と信頼性をもって焼結プロセスを向上させる準備はできていますか? KINTEKでは、研究開発と社内製造における卓越性を活用し、研究室および産業環境向けに調整された高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリーキルン、真空・雰囲気炉、CVD/PECVDシステムが含まれ、すべてお客様固有の実験的および生産的ニーズを満たすための強力な深層カスタマイズ能力によって支えられています。最大の密度、寸法制御、またはスケーラブルな効率を目指す場合でも、当社の専門知識が最適な性能を保証します。当社の焼結目標の達成をどのようにサポートし、耐久性のある高品質の結果をもたらすことができるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 底部昇降式ラボ用マッフル炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- マルチゾーン実験室用石英管状炉 管状炉

- 1400℃高温石英アルミナ管状実験室炉