高炉において、焼結鉱は溶融鉄を生産するために炉内に投入される主要な鉄含有原料として使用されます。 これは天然の鉱物ではなく、微粉の鉄鉱石、コークスブリーズ、石灰石、その他のリサイクル材料を加熱し、それらが融合して多孔質のクリンカー状の製品になるように作られた人工の骨材です。このプロセスにより、使用不能だった微粉粒子が炉にとって理想的な原料に変換されます。

焼結鉱の核となる目的は、微細で価値の低い鉄鉱石粒子や産業廃棄物を、均一で強靭かつ通気性のある塊に変換することです。このエンジニアリングされた材料は、高炉の操業をより効率的、安定的、かつ費用対効果の高いものにするために不可欠です。

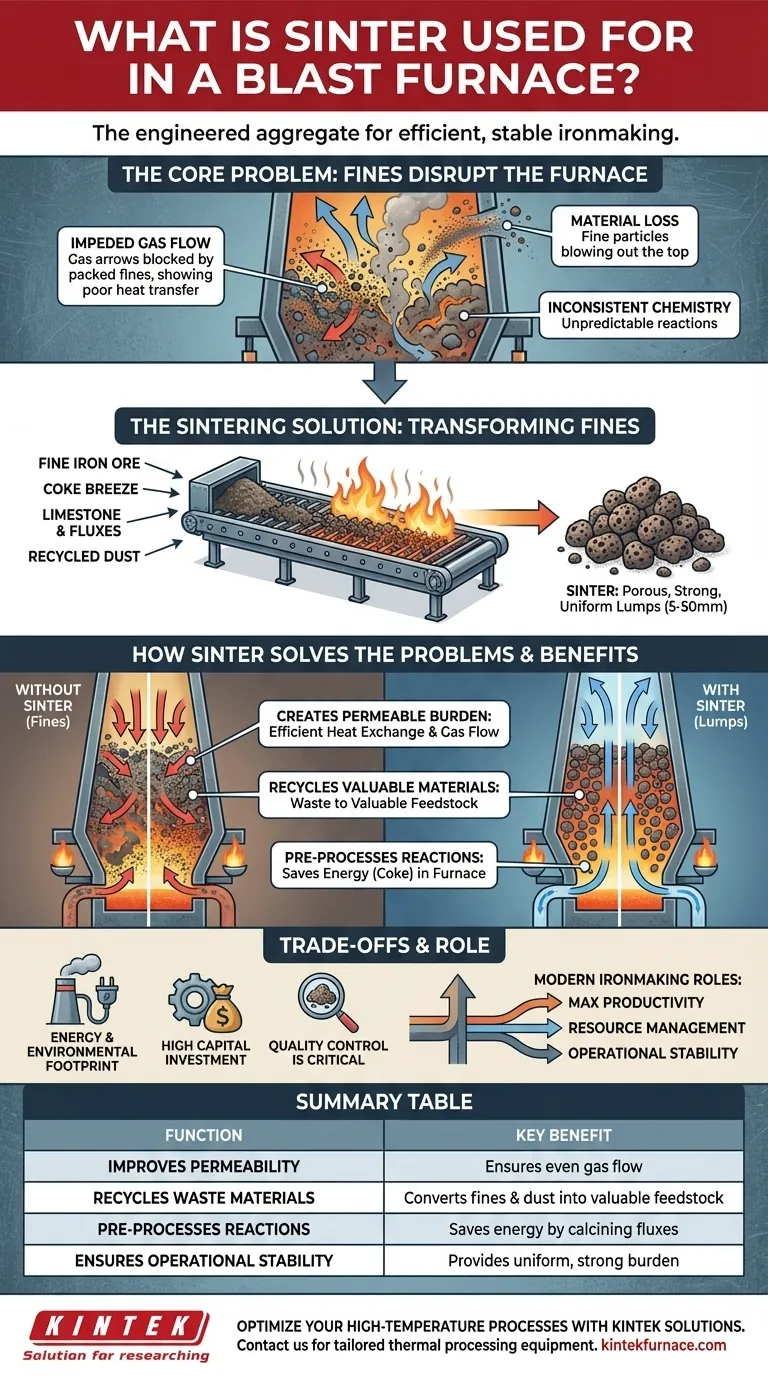

核となる問題:なぜ微粉が溶融炉を妨害するのか

焼結鉱がなぜそれほど重要なのかを理解するためには、まず未加工の微粉状の材料を直接高炉に投入することによって引き起こされる問題を理解する必要があります。高炉は巨大な垂直炉であり、下部から上昇する熱風が、上部から下降する材料を加熱し、化学的に還元することに依存しています。

ガスの流れの阻害

高炉には良好な通気性(permeability)、つまりガスが固体材料(「装入物」)を通過する能力が必要です。微粉の柱は、きつく詰められた砂のように機能し、ガスの流れを遮断し、狭く非効率的な経路を通ってガスを押し出します。これは、熱伝達の低下と化学反応の不完全さにつながります。

材料の損失

強力な上昇する熱風の噴射により、微粉粒子が炉の上部から吹き飛ばされやすくなります。これは、貴重な鉄含有材料の損失につながるだけでなく、大量の粉塵と環境管理の問題も引き起こします。

化学組成の不均一性

微粉状の材料は表面積が広大であり、予測不可能な反応をすることがあります。これは、ガスの分布不良と相まって、不安定で非効率的なプロセスにつながり、最終的な溶融鉄の品質を制御することを困難にします。

焼結鉱がこれらの問題を解決する方法

焼結プロセスは、微粉粒子を使用する際の課題を克服するために特別に設計された巧妙なエンジニアリングソリューションです。

通気性のある装入物の生成

焼結鉱は、比較的均一な大きさの塊(通常5〜50mm)で構成されています。これらが炉に装入されると、熱ガスが装入物全体に均等に流れるための十分な空間が確保されます。これにより、効率的な熱交換と、上部から下部までの均一な化学還元が保証されます。

貴重な材料のリサイクル

焼結は本質的に資源統合プロセスです。これにより、製鉄所は、採掘された鉄鉱石の微粉、公害防止システムから収集された粉塵、微粉コークス(コークスブリーズ)など、本来は廃棄物となるさまざまな微細な材料を、高品質で価値のある原料に変換することができます。

効率のための事前処理

焼結プロセス中、いくつかの重要な化学反応が、材料が実際に高炉に入る前に完了します。例えば、焼結鉱の混合物に含まれる石灰石やドロマイト(融剤として知られる)は予備的に焼成されます。この高炉の作業の「オフロード」により、大量のエネルギー(コークス)が節約され、高炉の全体的な生産性が向上します。

トレードオフの理解

焼結鉱は世界的に主要な装入材料ですが、それ自体にも考慮すべき点がいくつかあります。

エネルギーと環境への影響

焼結プロセス自体が、材料混合物を加熱するためにかなりのエネルギーを必要とします。また、焼結プラントは、粉塵、SOx、NOxを含む排出源でもあり、これらを管理するには複雑で高価なガス浄化システムが必要です。

高い設備投資

焼結プラントは、巨大で複雑な産業設備です。それを建設し維持することは、統合製鉄所にとって大きな設備投資となります。

品質管理が重要

焼結鉱の利点は、その品質に完全に依存します。高炉内で簡単に崩壊したり弱かったりする低品質の焼結鉱は、その目的を無効にします。それは単に炉内で微粉を再生成し、解決するために設計されたまさにその通気性の問題を再び引き起こすことになります。

現代の製鉄における焼結鉱の役割

適切な原料を選択することは、運用の目標と利用可能な資源に基づいた戦略的な決定です。

- 主な焦点が最大の生産性と燃料効率である場合: 品質管理された焼結鉱を炉装入物に高い割合で使用することは、最低の燃料率と最高の生産量を達成するための世界的な業界標準です。

- 主な焦点が資源管理とコスト削減である場合: 焼結は、プラント内部の廃棄物をリサイクルし、より安価な鉄鉱石微粉を利用して、それらを主要な炉原料に変換するための不可欠な道筋を提供します。

- 主な焦点が運転の安定性である場合: 一貫性があり、適切なサイズの焼結鉱は、予測可能なガスの流れと安定した化学反応を保証し、これらは高炉の円滑で安全な操業の基本です。

最終的に、焼結鉱は、効率的で安定した高炉性能の礎石となる、問題のある微細材料の集合体を、高度にエンジニアリングされた製品へと変貌させます。

要約表:

| 機能 | 主な利点 |

|---|---|

| 通気性の向上 | 効率的な熱伝達と化学反応のための均一なガス流を保証する。 |

| 廃棄物材料のリサイクル | 鉄鉱石微粉やプラントの粉塵を貴重な原料に変換する。 |

| 反応の事前処理 | 材料が炉に入る前に融剤を焼成することでエネルギーを節約する。 |

| 運転の安定性の確保 | 予測可能で安全な炉の操業のために、均一で強靭な装入物を提供する。 |

KINTEKのソリューションで高温プロセスを最適化しましょう。

焼結鉱が特定の一連の高炉の課題を解決するように設計されているのと同様に、あなたの研究室も、最高の効率と安定性を達成するために、正確に調整された熱処理装置を必要としています。

優れたR&Dと社内製造を活用し、KINTEKは多様な研究室に先進的な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインナップは、独自の実験要件に正確に適合するための強力なカスタムメイド機能によって補完されています。

今すぐお問い合わせください。当社の専門知識が、お客様の用途に最適なソリューションをエンジニアリングするお手伝いをどのようにできるかをご相談ください。

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 2200 ℃ タングステン真空熱処理焼結炉

- スパークプラズマ焼結SPS炉

- 小型真空熱処理・タングステン線焼結炉