本質的に、プラズマ強化化学気相成長法(PECVD)は、表面に高品質な薄膜を堆積させるために使用される洗練された製造プロセスです。これは化学気相成長法(CVD)の一種であり、プラズマを使用して化学反応を開始させるという独自の特性を持っています。この決定的な違いにより、このプロセスは従来のCVDよりもはるかに低い温度で動作することができ、現代のエレクトロニクスや材料科学にとって不可欠なものとなっています。

PECVDの中心的な利点は、高熱をプラズマエネルギーに置き換える能力です。これにより、従来の高温堆積方法では損傷または破壊されてしまうような熱に弱い材料の上に、耐久性のある高性能な薄膜を作成することができます。

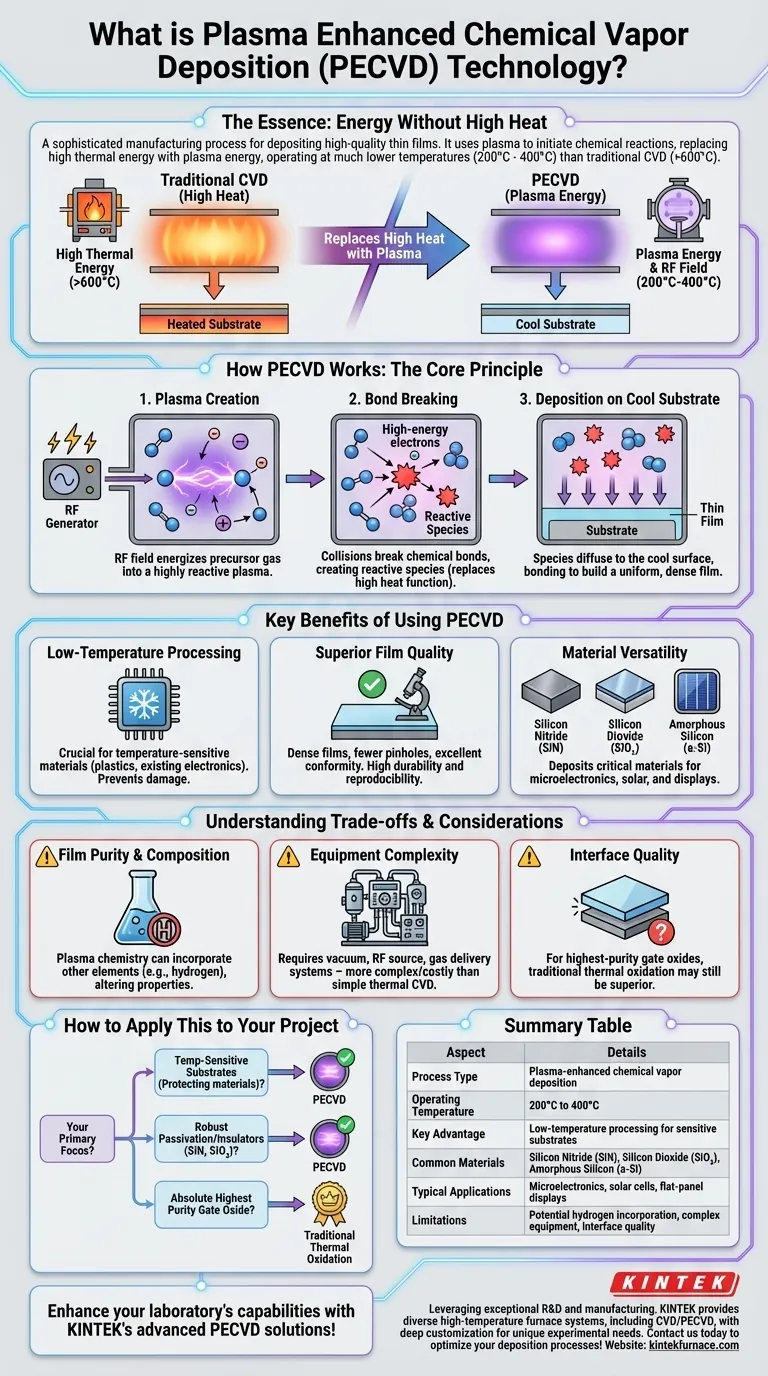

核となる原理:PECVDの仕組み

PECVDを理解するには、まずその前身である従来の熱CVDの限界を考慮すると役立ちます。

従来のCVDの限界

従来の化学気相成長法は、従来のオーブンのようなものです。前駆体ガスを分解し、加熱された基板上に固体膜を堆積させるために、純粋に高い熱エネルギー(しばしば600°C以上)に依存します。

この方法は効果的ですが、この強烈な熱は、すでに処理された基板や、プラスチックや特定の電子部品など、本質的に温度に敏感な基板には不適当です。

プラズマの利点:熱を伴わないエネルギー

PECVDは、エネルギー源としてプラズマを導入することで、極端な熱の必要性を回避します。プラズマは物質の状態であり、イオン、電子、中性粒子が混在するイオン化ガスです。

PECVDチャンバー内で、電界(通常は高周波、RF)がガスにエネルギーを与え、それをプラズマに変えます。このプラズマ内の高エネルギー電子が、前駆体ガス分子と衝突します。

これらの衝突は、前駆体ガスの化学結合を破壊するのに十分なエネルギーを持ち、反応性の高い種を作り出します。これが、従来のCVDで高熱が果たす主要なステップです。

堆積プロセス

プラズマ内でこれらの反応性種が生成されると、それらは比較的低温の基板に向かって拡散します。

表面に到達すると、それらは反応して結合し、固体で均一な高密度薄膜を徐々に形成します。このプロセス全体は、通常200°Cから400°Cのはるかに低い温度で発生します。

PECVDを使用する主な利点

PECVDの独自のメカニズムは、複数の業界でその基礎技術となるいくつかの明確な利点を提供します。

低温プロセス

これが第一の利点です。低温で膜を堆積させる能力は、以前に堆積された層や下の基板を損傷することなく、複雑な多層デバイスの製造を可能にします。

優れた膜品質

PECVD膜は、非常に緻密でピンホールが少なく、優れた表面適合性を持つことで知られています。これにより、保護層や絶縁層としての耐久性と性能が向上します。信頼性が高く、再現性の高いプロセスです。

材料の多様性

このプロセスは、さまざまな重要な材料の堆積に使用されます。一般的な例には以下が含まれます。

- 窒化ケイ素(SiN):マイクロチップの最終パッシベーション層として、湿気や汚染から保護するために使用されます。

- 二酸化ケイ素(SiO₂):集積回路の金属層間の絶縁体として使用されます。

- アモルファスシリコン(a-Si):薄膜太陽電池やフラットパネルディスプレイの製造に使用される主要な材料です。

トレードオフと考慮事項を理解する

PECVDは強力ですが、万能な解決策ではありません。その限界を理解することは、情報に基づいたエンジニアリングの決定を下す上で重要です。

膜の純度と組成

プラズマ内の複雑な化学反応により、水素などの他の元素が堆積膜に組み込まれることがあります。これは膜の電気的または光学的特性を変化させる可能性があり、特定の高純度アプリケーションでは望ましくない場合があります。

装置の複雑さ

PECVDシステムには、真空チャンバー、ガス供給システム、プラズマを生成するためのRF電源が必要です。これにより、装置は一部の単純な熱CVDセットアップよりも複雑で高価になります。

界面の品質

トランジスタのゲート酸化膜のような最も要求の厳しいアプリケーションでは、高温熱酸化によって成長した膜は、堆積されたPECVD膜よりもシリコン基板との間に高品質な電気的界面を作り出すことがよくあります。

これをプロジェクトに適用する方法

堆積技術の選択は、プロジェクトの制約と望ましい結果に完全に依存します。

- 温度に敏感な基板への堆積が主な焦点である場合:PECVDは、低温操作により、下の材料やコンポーネントを保護するため、決定的な選択肢です。

- 堅牢なパッシベーション層または誘電体絶縁体を形成することが主な焦点である場合:PECVDは、窒化ケイ素や二酸化ケイ素のような高密度膜を堆積させるための信頼性の高い業界標準の方法を提供します。

- ゲート酸化膜の絶対的な最高純度を達成することが主な焦点である場合:シリコンウェハ上での従来の高温熱酸化が、その特定のアプリケーションのゴールドスタンダードであり続けます。

プラズマエネルギーと熱予算の相互作用を理解することで、PECVDを戦略的に活用して、他の方法では失敗するような高性能薄膜を達成することができます。

まとめ表:

| 側面 | 詳細 |

|---|---|

| プロセスタイプ | プラズマ強化化学気相成長法 |

| 動作温度 | 200°C~400°C |

| 主な利点 | 敏感な基板向け低温プロセス |

| 一般的な堆積材料 | 窒化ケイ素(SiN)、二酸化ケイ素(SiO₂)、アモルファスシリコン(a-Si) |

| 典型的なアプリケーション | マイクロエレクトロニクス、太陽電池、フラットパネルディスプレイ |

| 制限事項 | 水素混入の可能性、装置の複雑さ、界面品質の問題 |

KINTEKの高度なPECVDソリューションで、研究室の能力を向上させましょう! 卓越した研究開発と自社製造を活かし、CVD/PECVD、マッフル、チューブ、ロータリー、真空および雰囲気炉などの高温炉システムを多様な研究室に提供しています。当社の深いカスタマイズは、お客様固有の実験ニーズに正確に合わせ、エレクトロニクスや材料科学向けの耐久性のある薄膜を提供します。今すぐお問い合わせください。お客様の堆積プロセスを最適化し、パフォーマンスを向上させる方法についてご相談いただけます!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械