プラズマCVD(PECVD)は、その核となる部分で、基板上に非常に薄い高性能材料膜を成膜するための高度なプロセスです。極端な熱に頼る従来の方式とは異なり、PECVDは必要な化学反応を促進するために励起されたガス、つまりプラズマを使用します。これにより、はるかに低い温度で高品質の膜を成膜できるため、半導体や太陽電池のような現代の電子機器を製造する上で不可欠な技術となっています。

PECVDの根本的な利点は、強烈な熱の代わりにプラズマエネルギーを使用することです。この反応エネルギーと基板温度の分離により、従来の高温プロセスでは損傷または破壊されてしまうような敏感な部品の上に、高度な材料を作成することができます。

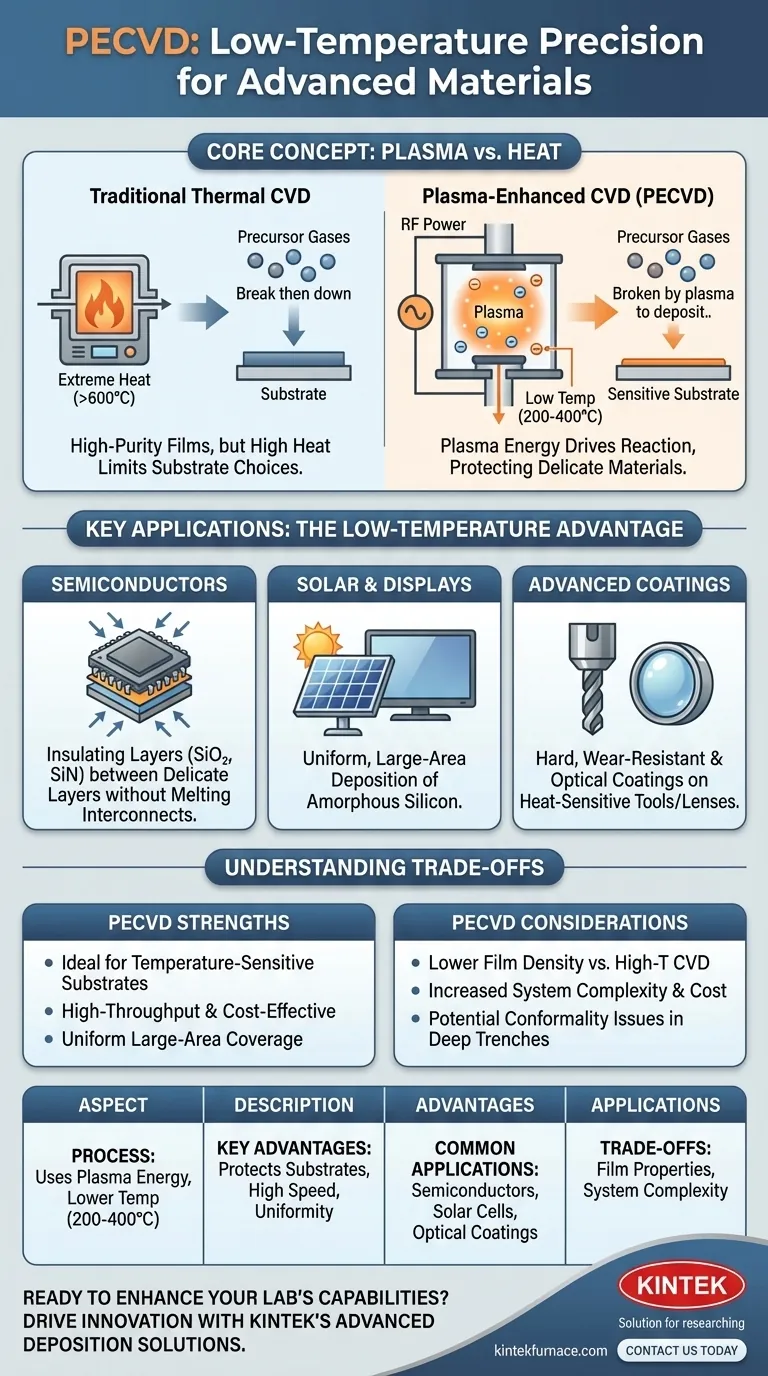

PECVDが従来の成膜法と異なる点

PECVDの価値を理解するためには、それが何を改善したのかを理解することが不可欠です。従来の方式はCVD(化学気相成長法)であり、まったく異なる原理で機能します。

熱CVDの原理

従来のCVDは、陶器に釉薬を焼き付けるのと似ています。前駆体ガスを非常に高温のチャンバーに導入し、加熱された基板(しばしば600℃以上)からの熱エネルギーが、ガス分子を分解し、反応させて固体膜として堆積させます。

この方式は優れた高純度膜を生成しますが、大きな制約があります。基板自体が極端な温度に耐えられなければならないという点です。

PECVDにおけるプラズマエネルギーの革新

PECVDは、この強烈な熱のほとんどをプラズマからのエネルギーに置き換えます。前駆体ガスに電界を印加することで、プラズマ(高エネルギー電子を含む物質の状態)を生成します。

基板の熱ではなく、これらの電子がガス分子と衝突して分解させます。これにより、化学堆積反応がはるかに低温の基板(通常200~400℃の範囲)で発生することが可能になります。

低温の利点によって推進される主要なアプリケーション

高温を必要とせずに膜を成膜できる能力は、多くのハイテク産業で可能性を広げます。この応用は膜自体だけでなく、安全に何に適用できるかに関わります。

半導体製造

現代のマイクロチップには、複雑に積み重ねられた層に数十億個のトランジスタが組み込まれています。PECVDは、これらの層間に二酸化ケイ素(SiO₂)や窒化ケイ素(SiN)などの重要な絶縁膜を成膜するために使用されます。

高温CVDを使用すると、繊細な金属配線が溶けてしまい、下層のデバイス構造が台無しになってしまいます。PECVDは、すでに行われた作業を損傷することなく、これらの高品質の絶縁層を追加することを可能にします。

太陽電池およびディスプレイ製造

PECVDは、アモルファスシリコンのような膜を非常に広い面積に堆積させるために不可欠です。比較的高い速度と中程度の温度で均一な膜を達成できる能力は、太陽光パネルやフラットパネルディスプレイの費用対効果の高い生産にとって不可欠です。

高度な保護コーティングおよび光学コーティング

PECVDは、切削工具のような材料に、下地の金属の焼き戻しを変更することなく、硬くて耐摩耗性のコーティングを施すことができます。また、レンズやセンサーの光学コーティング用に精密な材料層を堆積させ、光の反射や透過を制御するためにも使用されます。

トレードオフの理解

万能な技術というものはありません。PECVDは強力ですが、他のタスクよりも適しているかどうかを考慮すべき点があります。

膜特性と温度

PECVD膜は高品質ですが、従来のCVDによって非常に高温で成長させた膜の方が、より高い密度や構造的完全性を達成できる場合があります。より低エネルギーのPECVDプロセスでは、前駆体ガスからの微量の元素(水素など)が最終的な膜に残る場合があり、これが電気的または機械的特性に影響を与える可能性があります。

システムとプロセスの複雑さ

PECVDシステムは、単純な熱CVD炉よりも本質的に複雑です。真空チャンバー、精密なガス流量制御、およびプラズマを生成・維持するための高周波(RF)電源が必要です。これにより、コストとプロセス制御の複雑さが増します。

コーティングの均一性(コンフォーマル性)

プラズマ駆動プロセスの性質上、基板表面の非常に深く狭い溝の内側に完全に均一なコーティングを施すことが、より困難になる場合があります。このような特定のケースでは、より「方向性」が低い純粋な熱プロセスの方が、より良い被覆率を提供する可能性があります。

目標に応じた適切な選択

成膜方法を選択するには、プロセスの能力を主要な目的と材料の制約に合わせる必要があります。

- 温度に敏感な基板への成膜が主な焦点である場合: PECVDは、その特徴的な低温操作により決定的な選択肢となります。

- 頑丈な基板上で可能な限り最高の膜純度を達成することが主な焦点である場合: 基板が熱に耐えられる限り、高温の熱CVDプロセスがより適している可能性があります。

- 太陽電池やディスプレイなどの用途で高スループット製造が主な焦点である場合: PECVDは、広い面積にわたる成膜速度、膜品質、および費用対効果の魅力的なバランスを提供します。

最終的には、プラズマエネルギーと熱エネルギーの相互作用を理解することで、特定のエンジニアリング課題に対して最も効果的な成膜戦略を選択できるようになります。

まとめ表:

| 側面 | 説明 |

|---|---|

| プロセス | プラズマエネルギーを使用して、従来のCVD(600℃超)と比較して低温(200~400℃)で薄膜を成膜します。 |

| 主な利点 | 温度に敏感な基板への成膜が可能。半導体、太陽電池、保護コーティングに最適です。 |

| 一般的な用途 | 半導体製造(例:SiO₂、SiN膜)、太陽光パネル製造、光学コーティング、耐摩耗性層。 |

| トレードオフ | 高温CVDよりも膜密度が低い場合がある。システムがより複雑で費用も高くなります。 |

高度な成膜ソリューションで研究室の能力を強化する準備はできていますか? KINTEKでは、優れたR&Dと社内製造を活用し、多様な研究室向けにカスタマイズされた高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムが含まれており、お客様独自の実験ニーズを満たすための強力なディープカスタマイズによってすべてサポートされています。半導体、太陽電池、その他のハイテクアプリケーションに取り組んでいる場合でも、当社の専門知識が正確で効率的な結果を保証します。今すぐお問い合わせください。お客様のプロセスを最適化し、プロジェクトの革新を推進する方法について話し合いましょう!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉