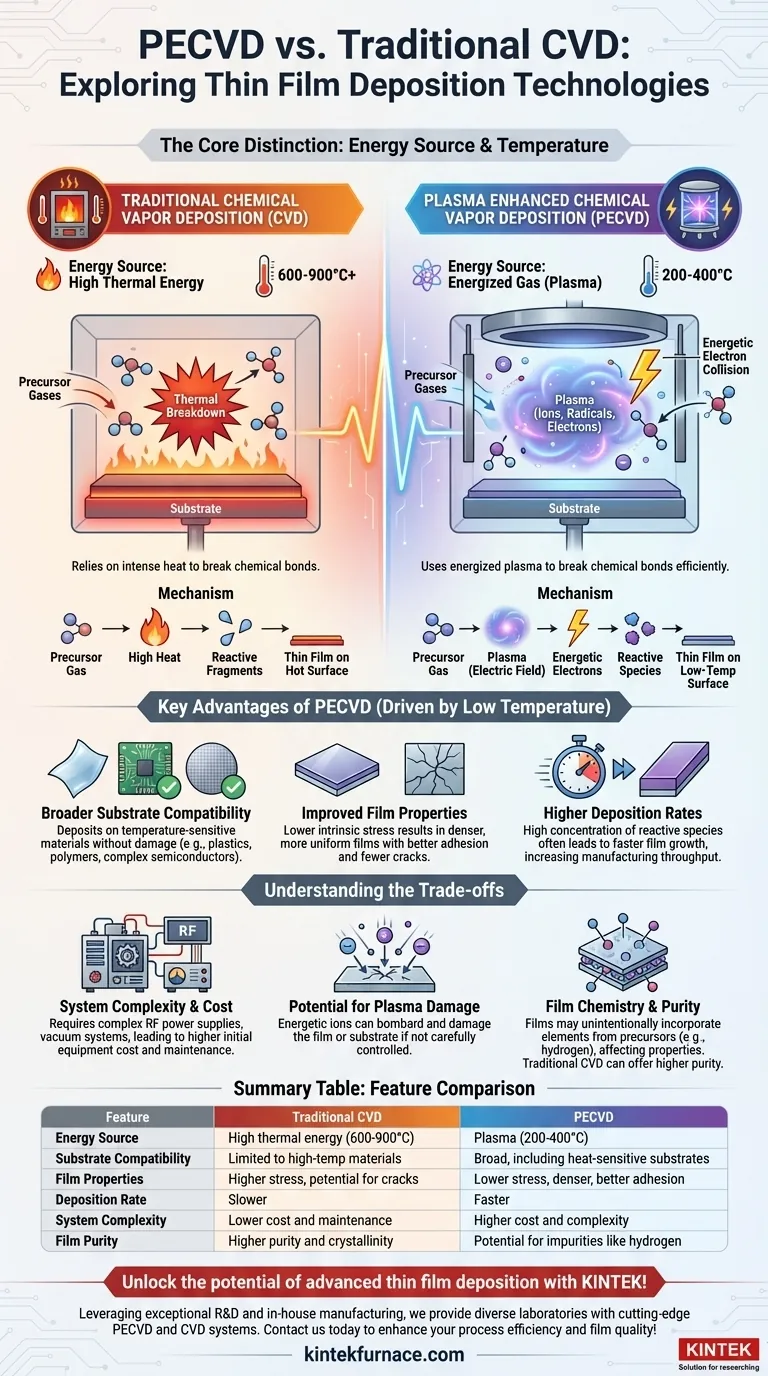

要するに、プラズマ増強化学気相成長法(PECVD)は、従来の化学気相成長法(CVD)の現代的な進化形です。根本的な違いはエネルギー源にあります。化学反応を促進するために高温だけに頼るのではなく、PECVDは励起されたガス、すなわちプラズマを使用して、はるかに低温で薄膜を堆積させます。

核となる違いは目的ではなく、両方の技術がガスから薄膜を堆積させることですが、活性化の方法が異なります。従来のCVDは高熱を使用してガスを分解するのに対し、PECVDはエネルギー効率の高いプラズマを使用します。これにより、PECVDは低温で動作することができ、その応用範囲を劇的に拡大し、多くの場合、膜の品質を向上させます。

コアメカニズム:熱 vs. プラズマ

一方の方式を他方よりも選択する理由を理解するには、まずそれぞれが化学レベルでどのように機能するかを理解する必要があります。目標は、安定した前駆体ガスを分解し、それらが反応して基板(ウェハ)上に固体膜を形成するようにすることです。

従来のCVDの仕組み

従来のCVDは概念的に単純です。前駆体ガスを、多くの場合600〜900°C以上の非常に高温に加熱された基板上に流します。この集中的な熱エネルギーが、前駆体ガス分子の化学結合を切断するために必要な活性化エネルギーを提供します。その結果生じた反応性フラグメントが熱い表面上に沈着し、目的の薄膜を形成します。

PECVDの仕組み

PECVDは極端な熱なしに同じ結果を達成します。これは真空チャンバー内で動作し、電場を使用して前駆体ガスをイオン化し、プラズマに変換します。

このプラズマは、イオン、ラジカル、および高エネルギー電子の混合物です。これらの高エネルギー電子がガス分子と衝突し、熱だけよりもはるかに効率的にその結合を切断します。これにより、高品質の膜堆積を達成しながら、基板をはるかに低い温度(通常200〜400°C)に維持することが可能になります。

低温によってもたらされる主な利点

熱エネルギーからプラズマエネルギーへの移行は単なる技術的な興味深い点ではなく、いくつかの重要な実世界での利点をもたらします。

より広い基板適合性

これがPECVDの最も重要な利点です。プラスチック、ポリマー、または多層を持つ複雑な半導体デバイスなど、多くの先端材料は、従来のCVDの高温に耐えることができません。

PECVDの低温プロセスにより、損傷、反り、または劣化を引き起こすことなく、これらの温度に敏感な基板上に高品質の膜を堆積させることが可能になります。

向上した膜特性

高温は、膜が冷却される際に膜内に熱応力を導入し、ひび割れや密着不良の原因となる可能性があります。

PECVDは低温で動作するため、内部応力が少ない膜を生成します。その結果、より密実で均一なコーティングが得られ、ひび割れが起こりにくく、基板への密着性も向上します。

より高い堆積速度

プラズマは、同等の温度での熱的方法では通常得られない、はるかに高い濃度の反応性化学種を生成します。

この高密度の「反応準備完了」分子は、しばしばより速い膜成長につながります。これによりスループットが向上し、これは半導体製造や太陽電池製造などの製造環境において重要な要素です。

トレードオフの理解

強力ではありますが、PECVDが従来のCVDの万能の代替品であるわけではありません。適切な方法を選択するには、その限界を理解する必要があります。

システムの複雑さとコスト

PECVDシステムは、熱CVD炉よりも本質的に複雑です。プラズマを生成し維持するためには、高周波(RF)電源、インピーダンス整合ネットワーク、およびより洗練された真空チャンバー設計が必要です。これは、高い初期設備コストとメンテナンスにつながります。

プラズマ損傷の可能性

反応を促進するのと同じ高エネルギーイオンが、膜や基板表面を衝撃(ボンバード)することもあります。注意深く制御されない場合、この衝撃は材料の結晶構造に欠陥や損傷を導入する可能性があります。

膜の化学組成と純度

PECVD膜は、水素などの前駆体ガスから意図せず元素を取り込むことがあります。これは望ましい特徴(パッシベーションとして知られる)である場合もありますが、膜の電気的または光学的特性を変化させる不純物となることもあります。高温CVDは、特定の用途において、より純粋で結晶性の高い膜を生成できる場合があります。

プロセスに最適な選択

あなたの決定は、特定の材料の制約と目的の結果によって導かれるべきです。

- 熱に敏感な基板との適合性が主な焦点である場合: 低温動作のため、PECVDは明確であり、しばしば唯一の選択肢です。

- 最高の膜純度と結晶性を達成することが主な焦点である場合(例:エピタキシー用): 特定の材料では、熱エネルギーがより良い格子形成を促進するため、従来の高温CVDが依然として優れている場合があります。

- 堅牢な基板上での高いスループットが主な焦点である場合: PECVDはしばしば高い堆積速度を提供しますが、高い設備コストと複雑さとのバランスを取る必要があります。

熱エネルギーとプラズマエネルギーのこの根本的なトレードオフを理解することで、材料と性能目標に合わせた正確な堆積ツールを選択できるようになります。

サマリー表:

| 特徴 | 従来のCVD | PECVD |

|---|---|---|

| エネルギー源 | 高熱エネルギー (600-900°C) | プラズマ (200-400°C) |

| 基板適合性 | 高温材料に限定される | 耐熱性基板を含む広範なもの |

| 膜特性 | 応力が大きく、ひび割れの可能性あり | 応力が少なく、より密実で密着性が高い |

| 堆積速度 | 遅い | 速い |

| システム複雑性 | 低コストかつメンテナンスが容易 | 高コストかつ複雑 |

| 膜の純度 | 高い純度と結晶性 | 水素などの不純物の可能性あり |

KINTEKで先進的な薄膜堆積の可能性を解き放ちましょう!卓越した研究開発と社内製造を活用し、当社はマッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、およびCVD/PECVDシステムを含む当社の全製品ラインナップを含む最先端のPECVDおよびCVDシステムを多様な研究室に提供しています。当社の強力な深いカスタマイズ能力により、半導体、太陽電池、または耐熱性材料に取り組んでいるかどうかにかかわらず、お客様固有の実験ニーズに合わせたソリューションが保証されます。今すぐお問い合わせいただき、当社の高温炉ソリューションがプロセスの効率と膜の品質をどのように向上させることができるかをご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン