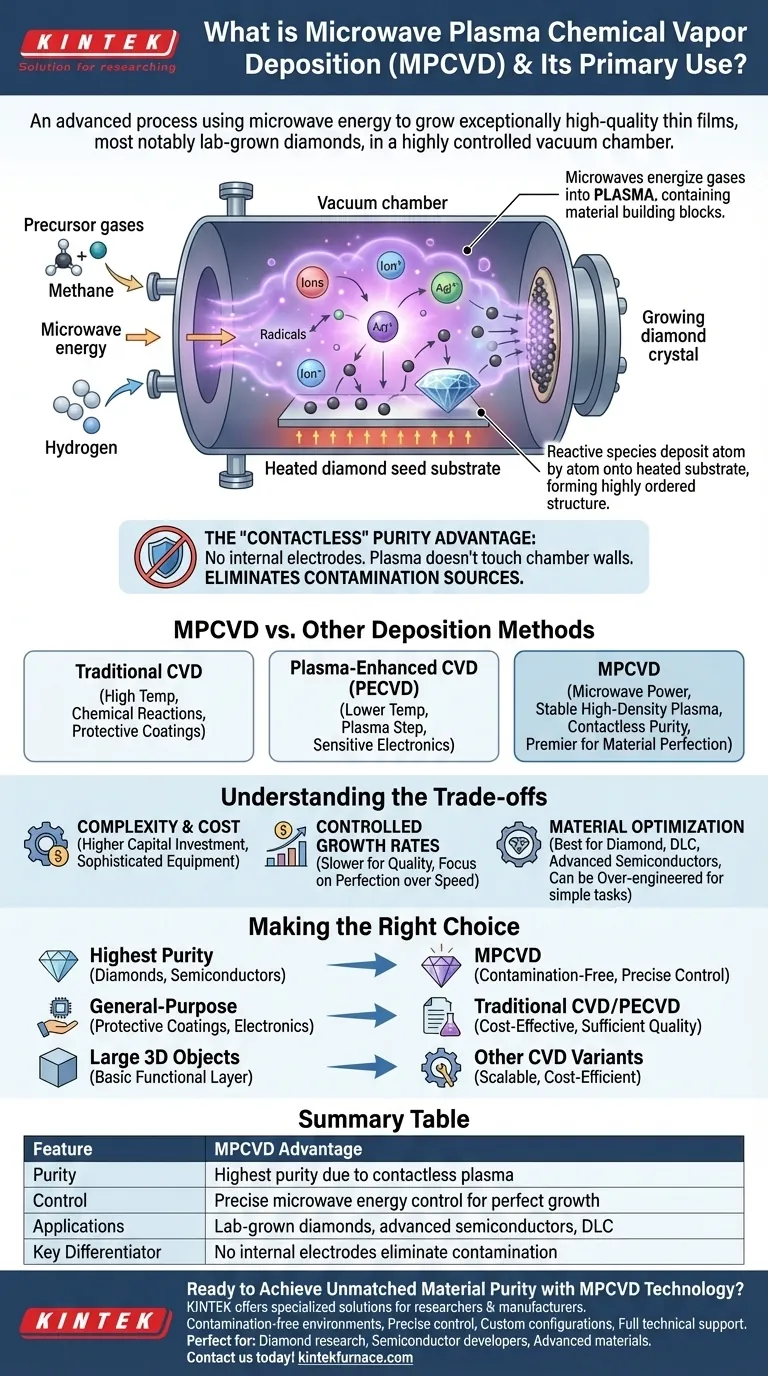

マイクロ波プラズマ化学気相成長法(MPCVD)は、マイクロ波エネルギーを使用して、特にラボグロウンダイヤモンドなどの非常に高品質な薄膜を成長させる高度なプロセスです。高度に制御された真空チャンバー内で前駆体ガスをプラズマ状態に励起することにより、材料を基板上に原子ごとに正確に堆積させることができます。

MPCVDの真の価値は、超高純度で精密に制御された成長環境を作り出す能力にあります。マイクロ波を使用して閉じ込められたプラズマを生成することで、他の方法に見られる一般的な汚染源を排除し、高純度ダイヤモンドやその他の先進材料を製造するためのゴールドスタンダードとなっています。

MPCVDの仕組み:純粋さと制御の問題

MPCVDが画期的な技術である理由を理解するには、まずその核心的なメカニズムを理解する必要があります。それは単にコーティングを施すことではなく、可能な限りクリーンな環境で新しい材料を一から構築することなのです。

マイクロ波とプラズマの役割

MPCVDは、ダイヤモンド成長のためのメタンや水素などの特定の前駆体ガスを真空チャンバーに導入することから始まります。次に、マイクロ波エネルギーがチャンバー内に向けられ、これらのガスを励起し、原子から電子を剥ぎ取ってプラズマ、つまりイオンとラジカルの反応性雲を生成します。

理想的な成長環境の創出

このプラズマ雲には、目的の材料(例:ダイヤモンドの炭素原子)の基本的な構成要素が含まれています。これらの反応性種は、加熱された基板(多くの場合、小さなダイヤモンドの「種」結晶)上に堆積し、そこで高度に秩序だった結晶構造に配列され、効果的に新しい材料を成長させます。

「非接触」による純度のアドバンテージ

MPCVDの決定的な特徴は、プラズマ生成の方法にあります。他の技術とは異なり、チャンバー内部には内部電極がありません。プラズマはマイクロ波場自体によって生成され、閉じ込められるため、チャンバー壁に接触することはありません。

この「非接触」アプローチは、汚染の主な2つの原因、すなわち内部電極からの不純物のスパッタリングとチャンバー壁からの汚染物質を排除するため、非常に重要です。その結果、非常に高純度の膜が得られます。

MPCVDと他の堆積方法:決定的な違い

MPCVDは、化学気相成長法(CVD)と呼ばれるより大きな技術ファミリーの一部ですが、マイクロ波の特定の利用により、独自の利点があります。

従来の化学気相成長法(CVD)

従来のCVDは、高温を使用して膜の堆積に必要な化学反応を誘発します。これは、半導体産業における保護コーティングや薄膜の作成に広く使用されている堅牢なプロセスです。

プラズマ強化(PECVD)

プラズマ強化CVD(PECVD)は、プロセスにプラズマ生成ステップを追加します。これにより、はるかに低い温度での堆積が可能になり、これは敏感な電子機器にとって非常に重要です。MPCVDは、マイクロ波を電源として使用する特殊な高性能PECVDの一種です。

マイクロ波が画期的な理由

他のPECVD方法も存在しますが、マイクロ波の使用により、より安定した高密度のプラズマが生成されます。これは、汚染のない「非接触」環境と相まって、他の方法では容易に達成できないレベルの制御と純度を可能にし、材料の完全性が最重要視されるアプリケーションにとって最高の選択肢となっています。

トレードオフの理解

妥協のない技術はありません。MPCVDは比類のない品質を提供しますが、特定の考慮事項が伴います。

複雑さとコスト

MPCVDシステムは、非常に洗練された装置です。精密なマイクロ波発生器、高度な真空システム、および綿密なガス制御の必要性により、初期設備投資は従来のCVDセットアップよりも大幅に高くなります。

制御された成長速度

ほぼ完璧な結晶構造を達成するには、意図的で制御された成長プロセスが必要です。その結果、MPCVDの堆積速度は、精度が低い大量堆積技術よりも遅くなる可能性があります。焦点は、生の速度よりも品質にあります。

材料の最適化

MPCVDは、その純度による利点がコストを正当化する材料、主にダイヤモンド、ダイヤモンドライクカーボン(DLC)、およびその他の先進半導体向けに高度に最適化されています。絶対的な純度が主な目的ではない単純なコーティングの場合、それは過剰設計であり、費用対効果の低いソリューションとなる可能性があります。

目標に合った適切な選択をする

堆積技術の選択は、材料の純度、性能、およびコストに関する特定の要件に完全に依存します。

- 最高純度のラボグロウンダイヤモンドまたは次世代半導体材料の製造が主な焦点である場合: MPCVDは、その汚染のないプロセスと精密な制御により、議論の余地のない最有力候補です。

- 腐食に対する汎用保護コーティングや電子機器用の標準薄膜が主な焦点である場合: 従来のCVDまたは他のPECVD方法は、多くの場合、タスクに十分な品質でより費用対効果の高いソリューションを提供します。

- 基本的な機能層で大きくて複雑な3Dオブジェクトをコーティングすることが主な焦点である場合: 他のCVDバリアントのスケーラビリティと費用対効果がより適している可能性があります。

最終的に、汚染制御の原則を理解することが、材料堆積のニーズに合った適切なツールを選択するための鍵となります。

要約表:

| 特徴 | MPCVDの利点 |

|---|---|

| 純度 | 非接触プラズマ生成による最高の純度 |

| 制御 | 完璧な結晶成長のための精密なマイクロ波エネルギー制御 |

| 用途 | ラボグロウンダイヤモンド、先進半導体、DLCコーティング |

| 主な差別化要因 | 内部電極がなく、汚染源を排除 |

MPCVD技術で比類のない材料純度を達成する準備はできていますか?

KINTEKは、卓越した研究開発と社内製造を活用し、多様な研究室に高度な高温炉ソリューションを提供しています。当社のMPCVDシステムは、最高品質のラボグロウンダイヤモンドと半導体材料を求める研究者や製造業者向けに設計されています。

当社の専門的なMPCVDソリューションは以下を提供します:

- 汚染のない堆積環境

- 精密なマイクロ波プラズマ制御

- 独自の研究要件に対応するカスタム構成

- 設置から運用までの完全な技術サポート

以下に最適です: ダイヤモンド研究ラボ、半導体開発者、先進材料メーカー。

今すぐお問い合わせください 当社のMPCVD技術がお客様の材料合成能力をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 縦型ラボ用石英管状炉 管状炉