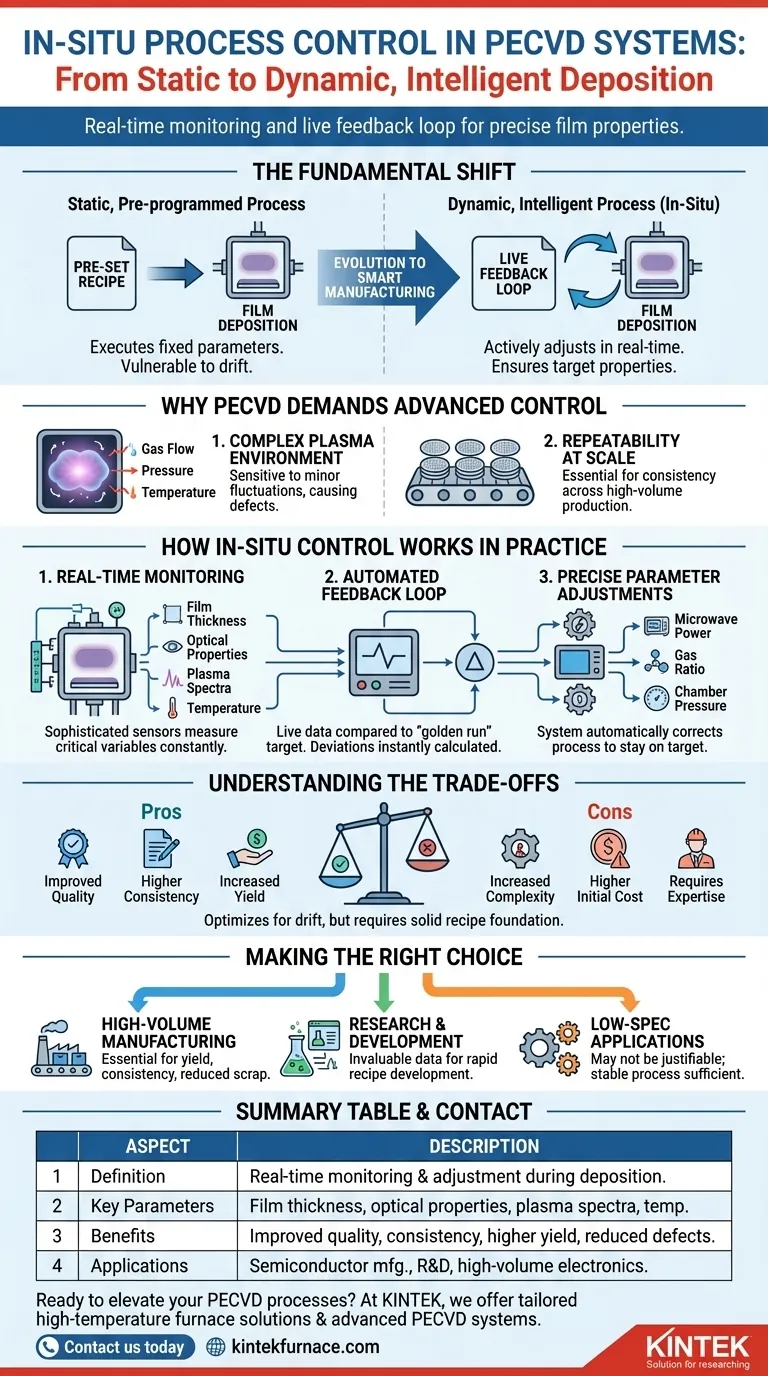

本質的に、プラズマCVD(PECVD)システムにおけるin-situプロセス制御とは、成膜プロセス中に主要なパラメータを監視し、リアルタイムで調整を行うことです。単に事前に設定されたレシピを実行するのではなく、システムはライブフィードバックを積極的に利用して、最終的な材料が必要とされる正確な特性を持っていることを保証します。これは、半導体製造のような高精度な分野では、わずかな逸脱でもデバイス性能を損なう可能性があるため、非常に重要です。

基本的な変化は、静的な事前プログラムされた成膜から、動的でインテリジェントな成膜への移行です。In-situ制御は、リアルタイムのフィードバックループとして機能し、発生するプロセスドリフトを修正して、品質、一貫性、生産歩留まりを最大化します。

PECVDが高度な制御を必要とする理由

課題:複雑なプラズマ環境

PECVDは、従来の化学気相成長法(CVD)よりも低い温度で薄膜を成膜するために、気体のエネルギー化された状態であるプラズマを生成することで動作します。このプラズマ環境は非常に複雑でデリケートです。

ガス流量、圧力、チャンバー温度などの要因におけるわずかな、避けられない変動は、膜の特性を著しく変化させ、欠陥や一貫性のない結果につながる可能性があります。

目標:大規模での再現性

PECVDの主な利点は、合成ダイヤモンドや2Dエレクトロニクス用膜のような高品質の材料を、スケーラブルで費用対効果の高い方法で作成できることです。

しかし、このスケーラビリティを達成するには、ある生産サイクルから次の生産サイクルまで絶対的な一貫性が必要です。In-situ制御は、千枚目のウェーハが最初の一枚と同一であることを保証するメカニズムです。

In-situ制御は実際にどのように機能するか

リアルタイム監視

プロセスは、成膜チャンバー内に配置された洗練されたセンサーから始まります。これらのセンサーはプロセスを妨げることなく、常に重要な変数を測定します。

一般的に監視されるパラメータには、膜厚、光学特性(屈折率)、プラズマ発光スペクトル、チャンバー温度などがあります。

自動フィードバックループ

これらのセンサーからのデータは、リアルタイムで中央制御ユニットに送られます。このユニットは、ライブデータを「ゴールデンラン」または目的のターゲットプロファイルと比較します。

システムが何らかの逸脱(例えば、膜の成長が遅すぎる場合)を検出すると、必要な修正を即座に計算します。

正確なパラメータ調整

フィードバックループに基づいて、システムは成膜パラメータを自動的に調整し、プロセスを目標に戻します。

これには、プラズマを活性化するためにマイクロ波電力をわずかに増加させたり、前駆体ガスの比率を変更したり、成膜速度を変更するためにチャンバー圧力を調整したりすることが含まれる場合があります。

トレードオフを理解する

システムの複雑さとコストの増加

堅牢なin-situ制御を実装するには、追加のハードウェア(センサー、分析装置)と洗練されたソフトウェアが必要です。これにより、初期設備投資とPECVDシステムの複雑さが増します。

プロセス専門知識の必要性

in-situセンサーによって生成されたデータは、有用であるために正しく解釈される必要があります。これには、制御アルゴリズムを設定するための深いプロセス知識か、フィードバックループを自律的に管理するための高度な機械学習モデルが必要です。

最適化はするが、根本的な解決はしない

In-situ制御は、わずかなプロセスドリフトと変動を修正するのに非常に優れています。しかし、根本的に欠陥のある、または不適切に設計された成膜レシピを補償することはできません。基礎がしっかりしている必要があります。

目標に応じた正しい選択

in-situ制御のレベルを決定することは、最終的な目標に完全に依存します。

- 大量生産が主な焦点である場合:in-situ制御は、歩留まりを最大化し、スクラップを削減し、消費者、自動車、医療用電子機器が要求するデバイス間の一貫性を確保するために不可欠です。

- 研究開発が主な焦点である場合:in-situ監視は、プロセスダイナミクスを理解するための貴重なデータを提供し、新しい材料レシピをはるかに迅速に開発および最適化することを可能にします。

- コストに敏感な、低仕様アプリケーションが主な焦点である場合:高い初期費用は正当化されない可能性があり、リアルタイム制御のない、十分に特性評価された安定したプロセスで十分な場合があります。

最終的に、in-situプロセス制御の導入は、製造プロセスを変動する芸術から予測可能な科学へと変えるための投資です。

要約表:

| 側面 | 説明 |

|---|---|

| 定義 | PECVD成膜中のパラメータをリアルタイムで監視・調整し、精密な制御を行う。 |

| 主要な監視パラメータ | 膜厚、光学特性、プラズマ発光スペクトル、チャンバー温度。 |

| 利点 | 膜品質の向上、一貫性、生産歩留まりの向上、欠陥の削減。 |

| 用途 | 半導体製造、新材料の研究開発、大量生産電子機器。 |

高度なin-situ制御でPECVDプロセスを向上させる準備はできていますか? KINTEKでは、優れた研究開発と社内製造を活かし、当社の先進的なPECVDシステムを含む、オーダーメイドの高温炉ソリューションを提供しています。当社の強力な深層カスタマイズ能力は、お客様固有の実験および生産ニーズを満たし、優れた膜品質と歩留まりの達成を支援します。今すぐお問い合わせください。お客様のラボの効率と成果を最適化する方法についてご相談させていただきます!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉