その核となる化学気相成長(CVD)は、ガス状の物質から高純度の固体薄膜を表面に形成する高度な製造プロセスです。特定の前駆体ガスを高温のチャンバーに導入し、そこで化学反応を起こさせ、原子レベルで基板上に堆積させることでこれを実現します。横型炉は、これらの化学反応を成功させるために必要な、安定した高温で制御された環境を提供する重要な装置です。

把握すべき中心的な概念は、CVDが根本的に化学反応によって駆動される気体から固体への変換であるということです。炉は単なる加熱装置ではなく、必要な熱エネルギーと環境制御を提供することでこの精密な変換を可能にする反応チャンバーです。

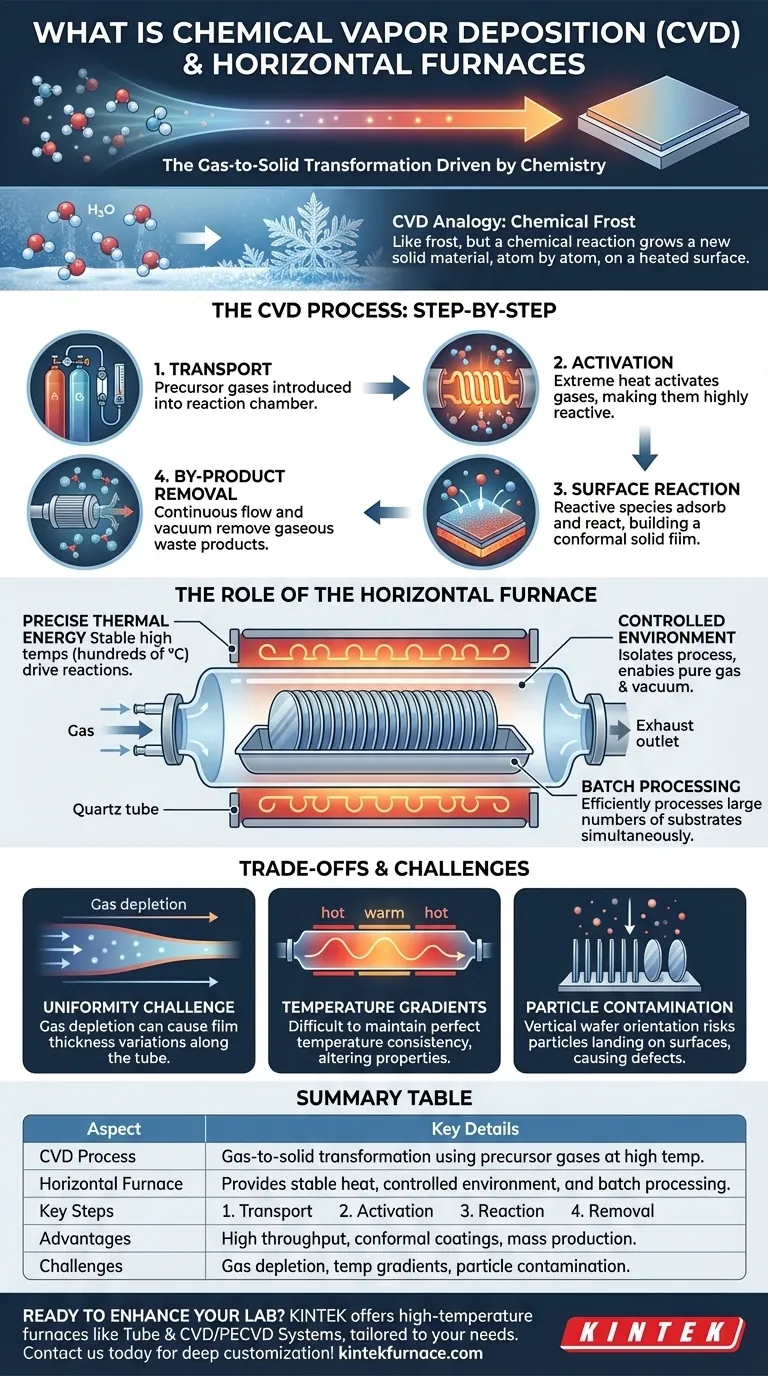

基本的な原理:気体から構築する

核心概念

化学気相成長は、材料を「成長させる」方法として理解するのが最も適切です。固体源を溶融したりスパッタリングしたりする代わりに、CVDは慎重に選択されたガス、すなわち前駆体から始まります。

これらの前駆体には、最終的な膜に必要な原子が含まれています。加熱されると、それらは基板の近くで分解または反応し、結果として得られる固体材料がその上に堆積し、薄く均一な層を形成します。

例え:化学的な霜

空気中の水蒸気が冷たい窓に複雑な霜のパターンを形成する様子を想像してみてください。水分子は表面で気体から固体へと直接変化します。

CVDも同様の原理で動作しますが、より複雑です。単純な相変化ではなく、化学反応を伴います。前駆体ガスが反応して、熱い基板表面に全く新しい固体材料を生成し、不要な副生成物は排出されます。

CVDプロセスの段階的解剖

このプロセス全体は炉内で連続して発生する4つの重要な段階に分けられます。

ステップ1:前駆体の輸送

まず、前駆体ガスは正確に計量され、反応チャンバー(炉管)に導入されます。ガスは基板上を流れ、半導体製造では通常シリコンウェーハが用いられます。

ステップ2:気相活性化

炉内の極度の熱は、化学反応のための活性化エネルギーを提供します。これにより、前駆体ガス分子は非常に反応性が高くなり、分解したり、存在する他のガスと反応したりします。

ステップ3:表面反応と膜成長

これらの反応性化学種は、熱い基板表面に吸着します。ここで、それらはさらに反応を起こし、所望の固体膜が形成されます。この堆積は露出したすべての表面で発生し、非常にコンフォーマルなコーティングを形成します。

ステップ4:副生成物の除去

化学反応により固体膜が生成されますが、同時にガス状の副生成物も発生します。連続的なガス流量と真空システムがこれらの廃棄物をチャンバーから除去し、膜への汚染を防ぎます。

横型炉の役割

横型炉は、CVDに理想的な条件を作り出す主力装置です。単なるオーブンではなく、高度に制御されたプロセス装置です。

精密な熱エネルギーの提供

炉の主な機能は、安定した、均一で、高い温度(しばしば数百℃)を維持することです。この熱エネルギーが、堆積に不可欠な化学反応を促進します。

制御された環境の作成

横型炉の長い石英管は、反応チャンバーとして機能します。これにより、プロセスが外部の大気から隔離され、特定の制御された圧力(多くの場合真空)下で純粋なガス環境が確保されます。

バッチ処理の促進

横型構成の主な利点は、多数の基板を一度に処理できることです。ウェーハを「ボート」に載せて管内に押し込むことができ、大量生産に非常に効率的です。

トレードオフと課題の理解

横型炉を用いたCVDプロセスは効果的ですが、エンジニアが管理しなければならない固有の課題があります。

均一性の課題

前駆体ガスが炉管の前端から後端へと流れるにつれて、消費されます。このガス枯渇効果により、ボートの前端にあるウェーハの膜が厚く、後端にあるウェーハの膜が薄くなることがあります。

温度勾配の管理

長いプロセス管の全長にわたって完全に一貫した温度を維持することは困難です。わずかな温度変動でも、堆積速度やウェーハごとの膜特性が大きく変化する可能性があります。

粒子汚染のリスク

ウェーハが垂直に配置されているため、気相中に形成された粒子は落下してその下にあるウェーハ表面に付着する可能性があります。これはデバイスを台無しにする可能性のある主要な欠陥源です。

目標達成のための適切な選択

これらの原則を理解することで、特定の成果のためにCVDプロセスを選択し、最適化することができます。

- 大量生産が主な焦点の場合:横型炉CVDはバッチ処理において優れたスループットを提供しますが、製品の一貫性を確保するためには、枯渇と温度の影響に積極的に対応する必要があります。

- 高度な研究開発が主な焦点の場合:CVDの汎用性は新規材料の作成を可能にしますが、精密な膜特性を達成するには、ガス流量、温度、圧力の厳密な制御が必要です。

- 耐久性のある保護コーティングの作成が主な焦点の場合:CVDは、下地の部品を腐食や摩耗から保護する高密度でコンフォーマルな、ピンホールのない膜を製造するのに優れています。

結局のところ、化学気相成長は、コンピューターチップから先進材料に至るまで、現代世界の多くを可能にする基礎技術です。

要約表:

| 側面 | 主な詳細 |

|---|---|

| CVDプロセス | 高温チャンバーで前駆体ガスを使用して薄膜を堆積させる、気体から固体への変換 |

| 横型炉の役割 | CVD効率のための安定した高温環境、制御されたガス流量、およびバッチ処理を提供 |

| 主なステップ | 1. 前駆体の輸送 2. 気相活性化 3. 表面反応と膜成長 4. 副生成物の除去 |

| 利点 | 高いスループット、コンフォーマルコーティング、大量生産への適性 |

| 課題 | ガス枯渇効果、温度勾配、粒子汚染のリスク |

高度なCVDソリューションで研究室の機能を強化する準備はできていますか?KINTEKは、卓越した研究開発と社内製造を活用し、お客様独自のニーズに合わせて、管状炉やCVD/PECVDシステムなどの高温炉を提供します。今すぐお問い合わせください。当社の深いカスタマイズがお客様の薄膜プロセスをどのように最適化できるかをご相談ください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 1700℃石英またはアルミナ管高温ラボ用管状炉