一般的な非常に効果的なサブタイプは、CVDチューブ炉です。このシステムは、円筒形のチャンバー内に高度に制御された高温環境を作り出すことによって機能します。前駆体ガスがこのチューブ内に導入され、加熱された基板上で反応・分解し、その表面に固体で高純度の薄膜が堆積します。チューブの設計は、均一な熱とガスの流れを確保するために極めて重要であり、これは均一なコーティングを実現するための基本となります。

チューブ炉は一般的な物理的構成ですが、化学気相成長(CVD)の真の力はその基本プロセス、すなわち制御された気相化学反応を用いて、ほぼ原子レベルで高純度で均一な薄膜を構築する点にあります。

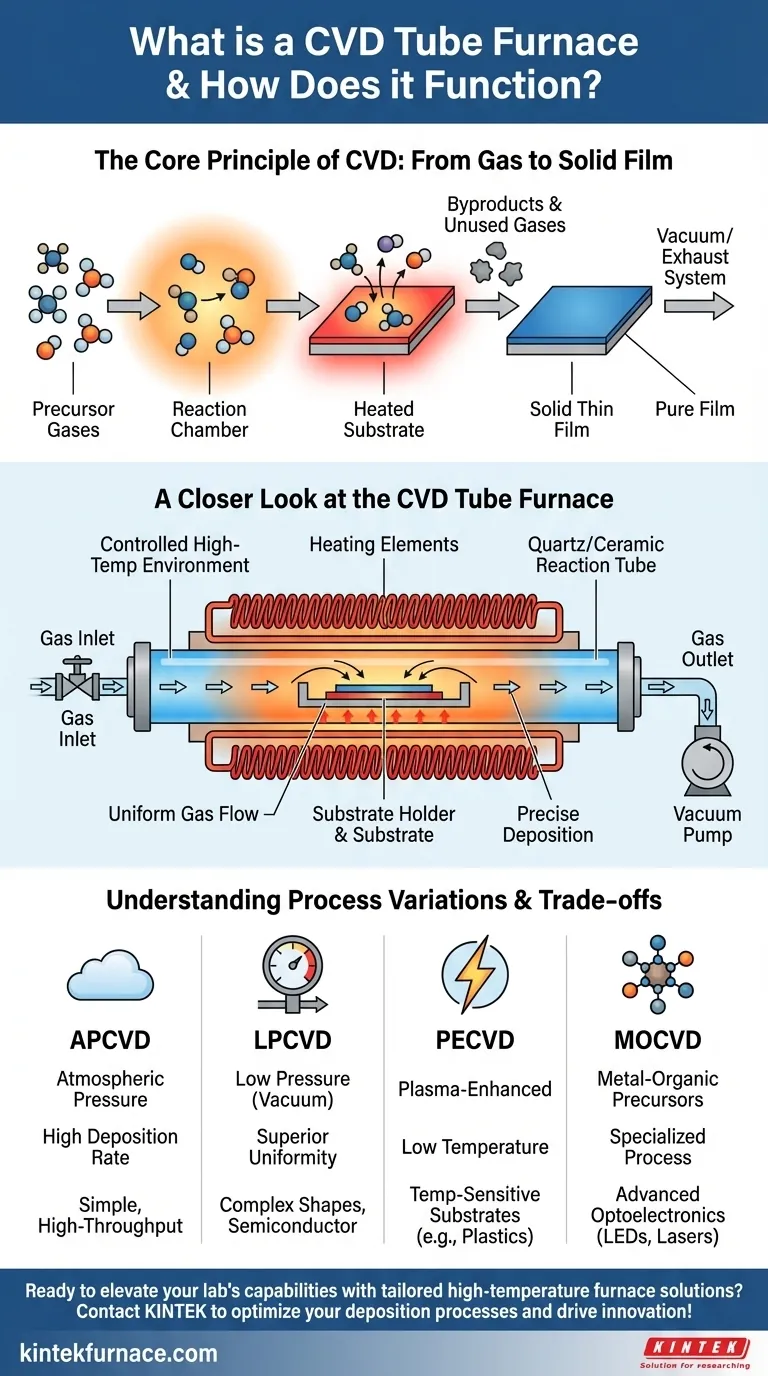

化学気相成長(CVD)の基本原理

あらゆるCVD炉を理解するためには、まずそれが促進するように設計されている基本プロセスを理解する必要があります。これは、化学ガスから固体材料を構築する方法です。

気体から固体膜へ

プロセスは、特定の前駆体ガスを反応チャンバーに導入することから始まります。これらのガスには、最終的な膜を構成する化学元素が含まれています。チャンバーは正確な高温に加熱され、化学反応を誘発するために必要なエネルギーが供給されます。

基板の役割

反応は、基板として知られる目的の物体の表面で起こるように設計されています。前駆体ガスが加熱された基板の近くで反応または分解するにつれて、目的の材料がその表面に堆積し、徐々に固体で薄い膜を形成します。

副産物の排出

反応による未使用のガスや化学的副産物は、排気または真空システムを通じてチャンバーから継続的に除去されます。これにより、堆積した膜が純粋で汚染物質がない状態に保たれます。

CVDチューブ炉の詳細

チューブ炉は、そのシンプルさと有効性から、CVDプロセスを実行するための人気のある物理的構成です。

チャンバーの設計

名前が示すように、中心的な特徴は円筒形の反応チューブであり、通常は石英またはセラミックで作られています。この形状は、均一なガス流を促進し、外部の加熱要素から均等に熱を供給するのに自然に効果的です。

主要な機能コンポーネント

CVDシステムは、協調して動作するいくつかの重要な部分で構成されています。

- 反応源と輸送: 原材料が加熱または気化され、前駆体ガスとしてチャンバーに正確に輸送されます。

- 反応チャンバー: チューブ自体が、堆積のための封じ込められた制御環境を提供します。

- 基板: これはコーティングされる材料であり、チャンバー内で特定の温度に保持されます。

この構成が一般的な理由

密閉されたチューブ設計は、反応を隔離するのに優れています。これにより汚染が最小限に抑えられ、温度、圧力、ガス組成に対する極めて正確な制御が可能になります。これらはすべて、優れた品質と均一性を持つ膜を作成するために不可欠です。

プロセスバリエーションとトレードオフの理解

「チューブ炉」はその物理的なセットアップを指しますが、その内部で行われる実際のプロセスは大きく異なる場合があります。プロセスの選択は、堆積させたい材料と使用する基板によって決まります。

圧力は重要な変数

常圧CVD(APCVD)は通常の気圧下で動作し、比較的シンプルで高い堆積速度のプロセスです。

しかし、低圧CVD(LPCVD)は真空を使用してチャンバー圧力を下げます。これにより、特に複雑な三次元基板上での膜の均一性が向上します。なぜなら、ガスがより均一に拡散するようになるからです。

プラズマの利点(PECVD)

プラズマエッチングCVD(PECVD)は、電場を使用してチャンバー内にプラズマを生成します。プラズマは前駆体ガスを活性化し、従来のCVDよりもはるかに低い温度で化学反応を起こすことができます。これは、プラスチックや特定の電子部品など、高温に耐えられない基板への膜堆積に不可欠です。

前駆体の選択の重要性(MOCVD)

有機金属CVD(MOCVD)は、前駆体として有機金属化合物を使用することによって定義される特殊なプロセスです。この技術は、高性能LEDやレーザーに必要な複雑な化合物半導体膜を作成するために使用され、現代のオプトエレクトロニクス産業の礎となっています。

目的に合った適切な選択をする

最適なCVD方法は、目的の膜特性、基板の制約、および製造要件に完全に依存します。

- 主な焦点が高速な堆積率とシンプルさにある場合: APCVDは、要求の少ないアプリケーションにとって最も簡単なアプローチであることがよくあります。

- 主な焦点が優れた均一性と複雑な形状のコーティングにある場合: LPCVDは比類のない膜品質と適合性を提供し、半導体製造の標準となっています。

- 主な焦点が温度に敏感な基板への堆積にある場合: PECVDは、熱による損傷なしに高品質の膜を可能にする唯一の実行可能な選択肢です。

- 主な焦点が高度なオプトエレクトロニクスの作成にある場合: MOCVDは、必要な特定の化合物半導体を堆積させるための業界標準です。

これらの基本原理を理解することで、材料とアプリケーションの目標に合致する正確な堆積戦略を選択できるようになります。

要約表:

| CVDプロセスタイプ | 主な特徴 | 最適 |

|---|---|---|

| APCVD | 常圧、高い堆積率 | シンプルで高スループットのアプリケーション |

| LPCVD | 低圧、優れた均一性 | 複雑な形状、半導体製造 |

| PECVD | プラズマによる低温 | 温度に敏感な基板(例:プラスチック) |

| MOCVD | 有機金属前駆体 | 高度なオプトエレクトロニクス(例:LED、レーザー) |

カスタマイズされた高温炉ソリューションで研究室の能力を高める準備はできていますか? KINTEKでは、優れたR&Dと社内製造を活用し、高度なCVDチューブ炉、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを提供しています。当社の強力な高度なカスタマイズ能力により、お客様の独自の実験要件に正確に対応し、半導体、オプトエレクトロニクスなどの分野で高純度で均一な薄膜を提供します。今すぐお問い合わせいただき、当社のソリューションがお客様の研究や生産における堆積プロセスを最適化し、イノベーションを促進する方法についてご相談ください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉