その核となるのは、ろう付け炉が、高度に制御された環境で金属部品を加熱することにより、それらを接合するための特殊な産業用装置であるということです。この装置は、母材よりも低い融点を持つフィラーメタルを使用し、フィラーメタルが溶けて毛細管現象によって接合部に流れ込みます。冷却されると、このフィラーが固化し、部品自体を溶かすことなく、強力でクリーンな冶金学的接合を形成します。

ろう付け炉の真の価値は、提供する熱そのものではなく、提供する精密な環境制御にあります。特に真空を作り出すことによって雰囲気を管理することで、酸素などの汚染物質を除去し、開放的な方法では達成不可能な、例外的に強力でクリーンな接合部を生み出します。

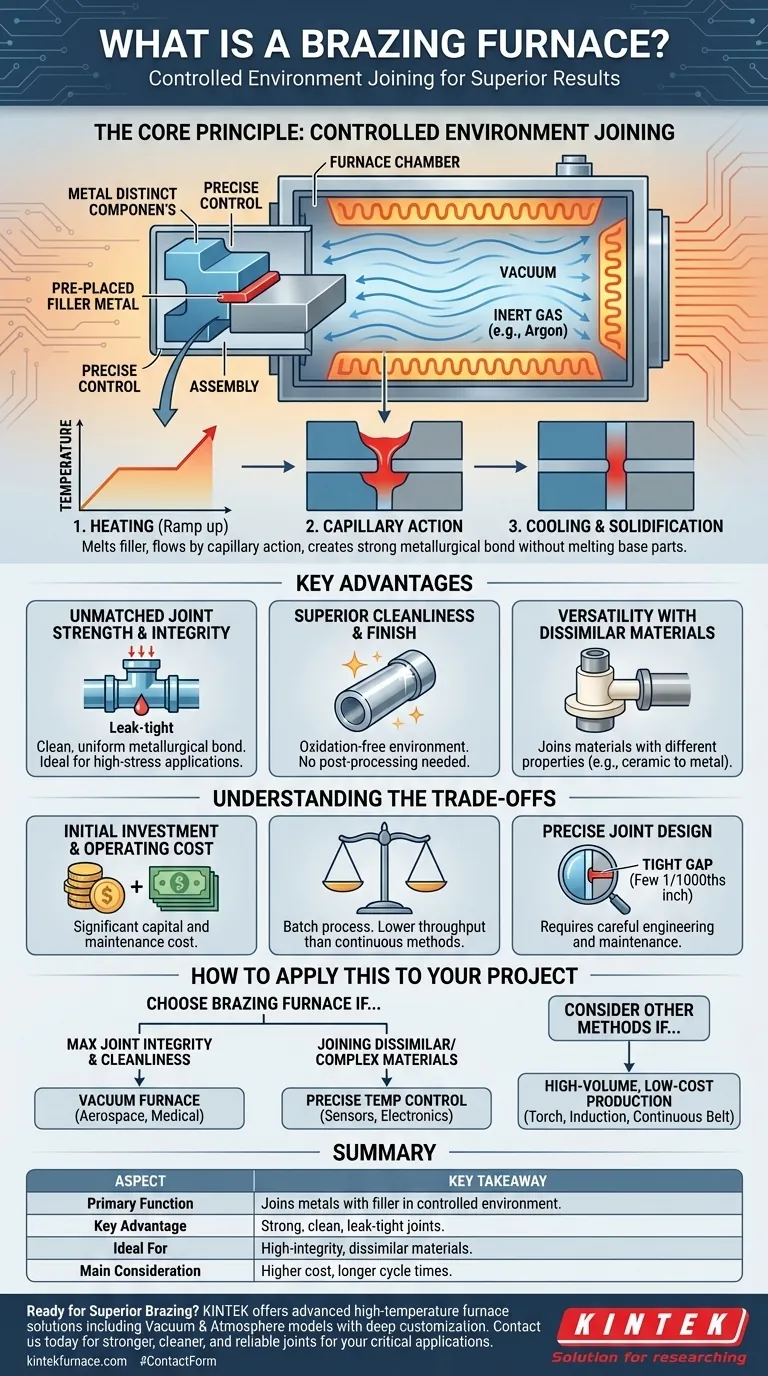

核となる原理:制御された環境での接合

炉中ろう付けは、本質的に精密さのプロセスです。トーチによる力任せの加熱ではなく、密閉された雰囲気内での綿密に管理された熱サイクルへと移行します。

プロセスの展開方法

まず、金属部品を接合部にフィラーメタルをあらかじめ配置した状態で組み立てます。その後、アセンブリ全体を炉に装填します。炉室を密閉し、雰囲気を変更します—多くの場合、真空を引き出すか、不活性ガスを導入します。その後、温度をフィラーメタルの融点よりわずかに上、しかし母材の融点より安全に低い正確な点まで上昇させます。

溶融したフィラーは、毛細管現象によって部品間の狭い隙間に引き込まれます。設定された時間、その温度に保った後、アセンブリを制御された方法で冷却します。フィラーメタルが固化し、部品間に永久的で高強度の接合を形成します。

雰囲気の重要な役割

制御された環境こそが、炉中ろう付けを他の方法と区別する点です。開放空気中では、金属を加熱すると酸化が発生し、これは腐食の一種であり、表面に弱く脆い酸化層を形成します。この層はフィラーメタルが母材に適切に濡れるのを妨げ、不十分または失敗した接合につながります。

真空ろう付け炉は、制御のゴールドスタンダードです。空気のほぼすべてを除去することにより、クリーンで酸化のない環境を作り出し、最終的な接合部が可能な限り強力かつ純粋であることを保証します。

産業用途における主な利点

ろう付け炉が提供する制御は、複雑な部品や高性能部品の製造において、具体的な利点に直接つながります。

比類のない接合強度と完全性

このプロセスは接合部全面にわたってクリーンで均一な冶金学的接合を生成するため、結果として得られる接続は信じられないほど強力であり、多くの場合気密性があります。これにより、高圧や応力に耐える必要がある部品にとって、炉中ろう付けは理想的です。

優れた清浄度と仕上がり

酸化がないため、ろう付けされたアセンブリは炉からクリーンな状態で取り出され、多くの場合、後処理や洗浄を必要としません。これにより、時間とリソースが節約され、視覚的にも優れた製品が得られます。

異種材料に対する多用途性

炉の精密な温度制御により、セラミックと金属など、特性が大きく異なる材料の接合が可能になります。これは、制御の少ない加熱方法では達成が非常に困難であり、センサーや高性能電子機器などの先進的な部品にとって炉中ろう付けは不可欠です。

トレードオフの理解

炉中ろう付けは強力ですが、すべての接合の課題に対する解決策ではありません。客観的であるためには、その限界を認識する必要があります。

初期投資と運用コスト

ろう付け炉、特に高度な真空モデルは、かなりの設備投資となります。これらは複雑な機械であり、特殊なインフラストラクチャとメンテナンスが必要なため、トーチろう付けのような単純な方法と比較して運用コストが高くなります。

サイクルタイムとスループット

炉中ろう付けは通常、バッチプロセスです。炉への装填、真空引き、熱サイクル実行、冷却にかかる時間は長くなる可能性があります。これにより、連続的な方法や手動のろう付け方法よりもスループットが低くなり、特定の高生産量ラインには不向きになります。

精密な接合設計の要件

このプロセスは、フィラーメタルを分配するために毛細管現象に依存しています。これは、接合される部品間のギャップが慎重に設計され、維持されなければならないこと(通常はわずか数千分の1インチ)を意味します。これは部品の設計と製造プロセスに複雑さを加えます。

プロジェクトへの適用方法

適切な接合方法の選択は、プロジェクトの技術的要件とビジネス目標に完全に依存します。

- 最大の接合完全性と清浄度を最優先する場合: 真空ろう付け炉は、特に重要な航空宇宙、医療、電子機器の用途において、酸化のない高強度接合を作成するための優れた選択肢です。

- 異種材料または複雑な材料の接合を最優先する場合: 炉の精密な温度制御は、セラミックと金属の接合や、複雑な形状の部品の接合を成功させるために不可欠です。

- 高生産量、低コストの生産を最優先する場合: トーチろう付け、誘導ろう付け、または連続ベルト炉ろう付けなどの単純な方法は、重要度の低い用途でより速いサイクルタイムを提供するため、より費用対効果が高い可能性があります。

最終的に、ろう付け炉を使用するという決定は、設計における品質、信頼性、材料の多様性を優先するための戦略的な決定となります。

要約表:

| 側面 | 主な要点 |

|---|---|

| 主な機能 | 制御された環境でフィラーメタルを使用して金属部品を接合する。 |

| 主な利点 | 母材を溶かすことなく、極めて強力でクリーン、かつ気密性の高い接合部を作成する。 |

| 理想的な用途 | 航空宇宙、医療、電子機器における高完全性用途。異種材料の接合。 |

| 主な考慮事項 | 単純な方法と比較して、初期投資が高く、サイクルタイムが長い。 |

優れたろう付け結果を実現する準備はできましたか?

卓越した研究開発と社内製造を活用するKINTEKは、先進的な高温炉ソリューションを備えた多様なラボを提供します。当社の製品ライン、これにはマッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムが含まれますが、これらは当社の強力な深層カスタマイズ能力によって補完され、お客様固有のろう付け要件に正確に対応します。

今すぐお問い合わせいただき、当社の専門知識がお客様の重要な用途のために、より強力で、よりクリーンで、より信頼性の高い接合を作成するためにどのようにお役立てできるかをご相談ください。

ビジュアルガイド