真空チャンバーに

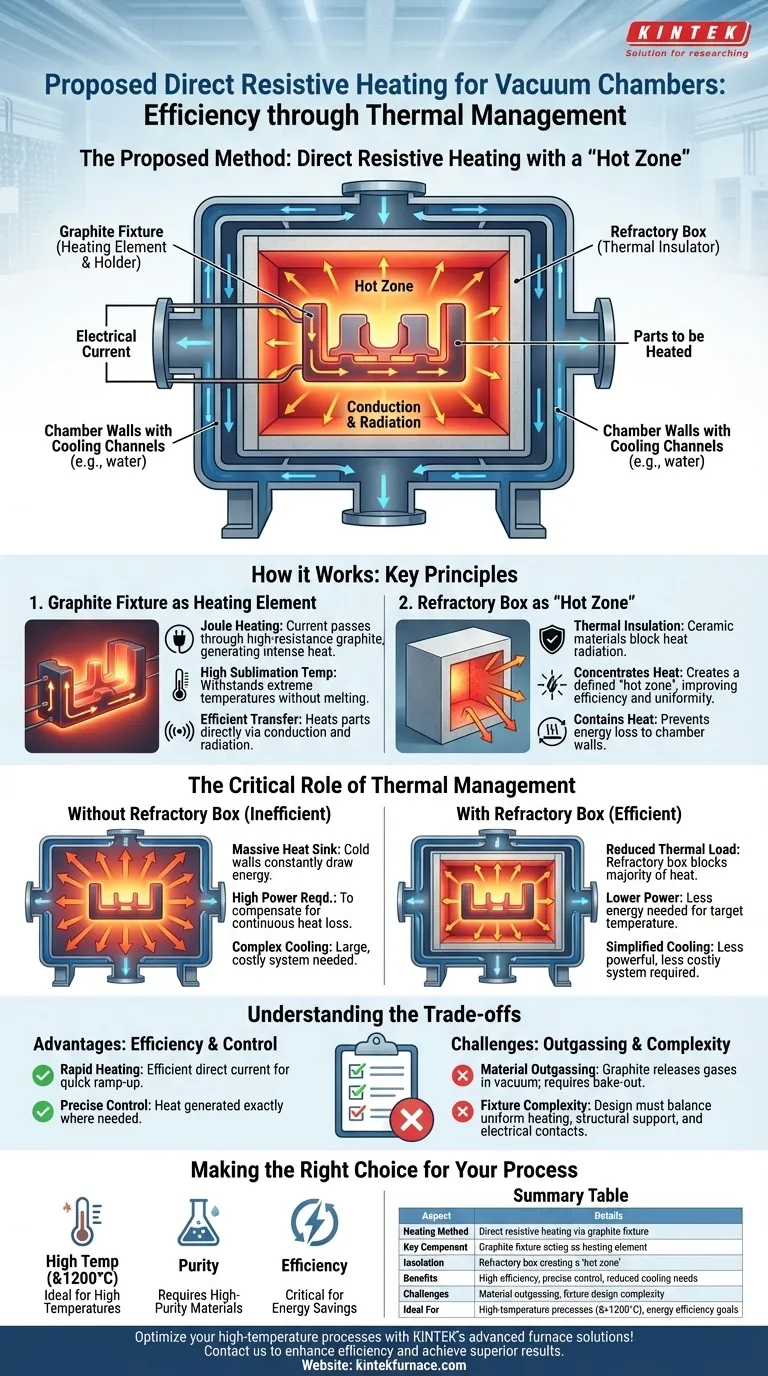

提案されている加熱方法は、直接抵抗加熱の一種です。これは、特別に設計されたグラファイト治具に制御された電流を流すことで機能し、保持している部品を加熱します。その際、耐火材のボックスが熱を閉じ込め、チャンバーを保護するために使用されます。

このアプローチは、グラファイト治具自体を加熱要素として活用し、非常に効率的で局所的な「ホットゾーン」を作り出します。その際、この強い熱を管理し、周囲の真空チャンバーを保護することが主要な課題となります。

この加熱システムが機能する仕組み

この方法は、ワークピースの直接加熱と、結果として生じるエネルギーを管理するための断熱という2つの主要な原理を組み合わせています。これは、高温真空炉で一般的かつ効果的な設計です。

加熱要素としてのグラファイト治具

システムの熱源は

グラファイト治具です。グラファイトは、高い電気抵抗と非常に高い昇華温度という独自の特性のために選ばれています。これにより、溶融することなく非常に高温になります。

高い電流が流れると、治具の内部抵抗により急速に発熱します。この現象は

ジュール加熱として知られています。

加工される部品は、この高温の治具と直接接触しているか、ごく近接しているため、熱は伝導と放射によって効率的に部品に伝達されます。

「ホットゾーン」としての耐火ボックス

この強い熱が真空チャンバー全体に放射されるのを防ぐため、

耐火材を使用して治具の周りにボックスが構築されます。これらは極端な温度に耐えるように設計されたセラミックスであり、優れた断熱材として機能します。

このボックスは、明確な

「ホットゾーン」を作り出します。その目的は2つあります。1つは、熱エネルギーを部品に集中させ、加熱効率と温度均一性を向上させること、もう1つは、熱を閉じ込め、チャンバー壁に到達するのを防ぐことです。

ホットゾーンを断熱することで、目標温度に到達するために必要な総電力が大幅に削減されます。

熱管理の重要な役割

この設計の主な利点は、真空システムの残りの部分、特にチャンバー壁と冷却装置への影響です。

熱の断熱

耐火ボックスがない場合、グラファイト要素はあらゆる方向に熱を放射します。真空チャンバーの冷たい壁は、巨大なヒートシンクとして機能し、プロセスから常にエネルギーを奪い去ります。

これは、継続的な熱損失を補うためにより大きな電源を必要とし、プロセスを非常に非効率にします。

壁冷却要件の削減

真空チャンバーの壁は、構造的完全性を維持し、真空シール(Oリングなど)が故障しないように冷却しておく必要があります。これは通常、チャンバー壁のチャネルを通して冷却水などの冷却剤を循環させることによって行われます。

耐火ボックスを使用して放射熱の大部分を遮断することで、

チャンバー壁への熱負荷が劇的に減少します。これにより、安全な動作温度を維持するために、より低出力で、よりシンプルで、より低コストの冷却システムが必要になります。

トレードオフの理解

この加熱方法は効果的ですが、管理しなければならない特定の設計上の考慮事項と潜在的な課題を提示します。

利点:効率と制御

加熱要素に直接電流を流すことは、

熱を発生させる非常に効率的な方法です。熱が必要な場所で正確に生成されるため、迅速な温度上昇と精密な制御が可能です。

課題:材料の脱ガス

グラファイト、特に特定のグレードのものは、真空中で加熱されると閉じ込められたガス(

脱ガス)を放出する可能性があります。これは真空環境を汚染し、高感度なプロセスを妨害する可能性があります。

適切な材料の選択と事前プロセス「ベークアウト」サイクルは、これらの揮発性化合物を除去し、クリーンな動作環境を確保するためにしばしば必要となります。

課題:治具の複雑さ

グラファイト治具の設計は簡単ではありません。部品を均一に加熱し、高温で安定した機械的サポートを提供し、故障することなくかなりの電流を処理できるように成形する必要があります。電気接点は重要な設計要素です。

プロセスに適した選択をする

この方法の適合性は、お客様の特定のプロセス目標に完全に依存します。

- 非常に高い温度(>1200°C)に到達することが主要な焦点である場合:この抵抗加熱方法は、その効率性とグラファイトの高温能力のため、優れた選択肢です。

- プロセスの純度と汚染回避が主要な焦点である場合:高純度で低脱ガスのグラファイトおよび耐火材の選択に細心の注意を払ってください。

- エネルギー効率と運用コストが主要な焦点である場合:適切に設計された耐火性ホットゾーンの使用は、消費電力と冷却システムへの負荷を最小限に抑えるために不可欠です。

最終的に、この設計は直接加熱パワーとインテリジェントな熱管理のバランスをとるように設計されたソリューションを表しています。

要約表:

| 側面 | 詳細 |

|---|---|

| 加熱方法 | グラファイト治具による直接抵抗加熱 |

| 主要部品 | 加熱要素として機能するグラファイト治具 |

| 断熱材 | 「ホットゾーン」を形成する耐火ボックス |

| 利点 | 高効率、精密制御、冷却要件の削減 |

| 課題 | 材料の脱ガス、治具設計の複雑さ |

| 理想的な用途 | 高温プロセス(>1200°C)、エネルギー効率目標 |

KINTEKの高度な炉ソリューションで、高温プロセスを最適化しましょう! 卓越した研究開発と自社製造を活かし、当社は多様な研究室に、マッフル炉、管状炉、回転炉、真空炉&雰囲気炉、CVD/PECVDシステムなど、信頼性の高い高温炉システムを提供しています。当社の強力な深いカスタマイズ能力は、お客様固有の実験ニーズに対する正確なソリューションを保証します。今すぐお問い合わせください。効率を高め、アプリケーションで優れた結果を達成しましょう!

ビジュアルガイド