高速・低速デンタル焼結炉を適切に使用するには、厳格な手順と安全上の注意事項に従う必要があります。主な手順には、温度センサーの定期的な校正、異なる材料に対する個別のルツボとプログラムの使用、ひび割れを防ぐための加熱および冷却速度の正確な制御、適切な換気と保護具を備えた安全なラボ環境の確保が含まれます。

目標は単に炉を操作することではなく、熱処理プロセスを習得することです。各注意事項は、ジルコニアの材料科学を制御し、補綴物の予測可能な強度、審美性、適合性を生み出すと同時に、機器とスタッフを保護するための重要なステップです。

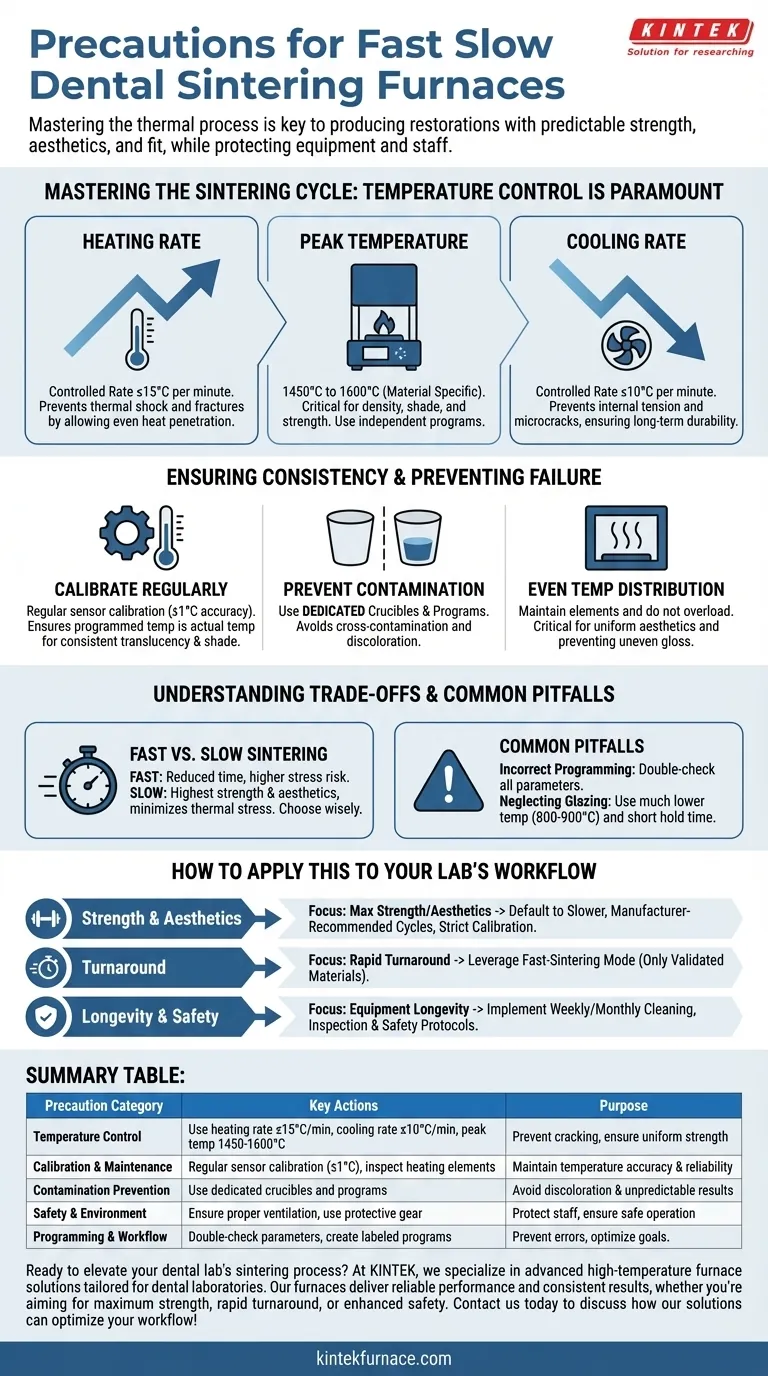

焼結サイクルの習得:温度制御が最優先

最終的なジルコニア補綴物の品質は、焼結サイクル全体を通じて温度をどれだけ正確に管理するかにかかっています。ずれは、コストがかかり時間のかかる失敗につながる可能性があります。

加熱速度の重要な役割

ジルコニアを速く加熱しすぎると熱衝撃が生じ、補綴物が最高温度に達する前にひび割れを引き起こす可能性があります。

制御された**昇温速度(1分あたり15°C以下)**が標準的な推奨事項です。このゆっくりとした上昇により、熱が補綴物に均等に浸透し、ひび割れにつながる内部応力を防ぎます。

各材料に対する最高温度の調整

万能の焼結温度というものはありません。異なるブランドや種類のジルコニア(例:高強度 vs. 高透明性)には、製造元によって指定された固有の要件があります。

最高温度は通常**1450°Cから1600°C**の範囲です。誤った最高温度を使用すると、密度の低下、色調の不一致、強度の低下を招く可能性があります。使用する各材料に対して、必ず個別の、明確にラベル付けされたプログラムを作成してください。

制御された冷却速度の重要性

加熱と同じくらい重要なのが冷却段階です。急激に冷却すると、外表面がコアよりも速く収縮するため内部張力が発生し、補綴物の長期的な耐久性を損なう微細なひび割れにつながります。

ゆっくりと制御された**毎分10°C以下の冷却速度**が極めて重要です。これにより、補綴物全体が均一に冷却され、強度を固定し、遅延性破断を防ぐことができます。

一貫性の確保と失敗の防止

再現性の高い高品質の結果は、適切に維持された炉と汚染のないワークフローにかかっています。

炉の定期的な校正

炉のディスプレイには1500°Cと表示されていても、実際の温度が1480°Cであれば、結果は一貫しません。温度センサーの定期的な校正は必須です。

これにより、プログラムした温度精度が補綴物が実際に経験する温度と一致することが保証され、目標とする透明度と色調を達成するために不可欠です。高機能炉の基準は**±1°C**の精度です。

専用のルツボとプログラムの使用

ジルコニア材料は化学的な相互汚染に敏感です。異なる材料に同じ焼結ルツボを使用すると、微量元素が移行し、変色や予測不可能な結果につながる可能性があります。

異なる種類のジルコニアには、必ず専用のルツボを使用してください。同様に、各材料に対して**独立した焼結プログラム**を作成して保存し、誤って間違ったサイクルを選択するのを防ぐために明確に名前を付けます。

均一な温度分布の維持

ブリッジ全体で色調が不均一であったり、光沢が均一でない場合、炉室内の温度分布が不十分であることが原因であることがよくあります。

発熱体が正常に機能していること、および炉に過負荷をかけていないことを確認してください。これにより、審美的な結果にとって極めて重要な、安定した均一な熱環境を維持するのに役立ちます。

トレードオフと一般的な落とし穴の理解

「高速・低速」炉は柔軟性を提供しますが、そのためには選択の意味を理解する必要があります。

高速焼結と低速焼結

主なトレードオフは**時間と品質**です。高速焼結サイクルはターンアラウンドタイムを劇的に短縮し、これは大きなビジネス上の利点です。

ただし、これらの加速されたサイクルはより多くの内部応力を発生させる可能性があり、特に高透明性審美材料など、すべての種類のジルコニアに適しているわけではありません。低速の従来のサイクルは、熱応力を最小限に抑えることで、一般的に可能な限り最高の強度と審美性を生み出します。

不適切なプログラミングのリスク

最高温度の設定ミスやランプ速度が速すぎるといった単純なプログラミングエラーにより、補綴物のバッチ全体が台無しになる可能性があります。

サイクルを開始する前に、すべてのパラメータを再確認してください。これらの炉の精度は、コマンドが正しいかどうかにかかわらず、それを正確に実行することを意味します。

グレーズサイクルの注意事項の無視

グレーズ(釉薬)には独自のルールがあります。グレーズを適用する場合、通常**800~900°C**というはるかに低い温度プログラムと、5~10分の短い保持時間を使用する必要があります。

これを超えると、グレーズの気泡発生、剥がれ、表面テクスチャの変化を引き起こし、丁寧な仕上げ作業が無駄になります。

ラボのワークフローへの適用方法

運用戦略は、ラボの主な目標と一致させる必要があります。

- 最大の強度と審美性が主な焦点の場合: 常に製造元が推奨する低速の焼結サイクルをデフォルトとし、厳格な校正スケジュールを義務付けます。

- 迅速なターンアラウンドタイムが主な焦点の場合: 高速焼結モードを活用しますが、そのサイクルの妥当性が製造元によって検証されているジルコニア材料に限定します。

- 機器の寿命と安全性が主な焦点の場合: 毎週および毎月の清掃、発熱体の検査、安全プロトコルレビューのための必須チェックリストを導入します。

これらの注意事項を生産プロセスの不可欠な部分として扱うことで、炉を単なる電気器具から、卓越した歯科補綴物を製造するための信頼できるパートナーへと変えることができます。

要約表:

| 注意事項のカテゴリ | 主なアクション | 目的 |

|---|---|---|

| 温度制御 | 昇温速度≤15°C/分、冷却速度≤10°C/分、最高温度1450-1600°Cを使用 | ひび割れを防ぎ、均一な強度と審美性を確保する |

| 校正とメンテナンス | センサーの定期的な校正(±1°Cの精度)、発熱体の検査 | 温度精度と機器の信頼性を維持する |

| 汚染防止 | 各材料に対して専用のルツボとプログラムを使用する | 変色や予測不可能な結果を避ける |

| 安全と環境 | 適切な換気を確保し、保護具を使用し、ラボのプロトコルに従う | スタッフを保護し、安全な操作を保証する |

| プログラミングとワークフロー | パラメータを再確認し、ラベル付きプログラムを作成し、ラボの目標と一致させる | エラーを防ぎ、強度、速度、または寿命を最適化する |

歯科ラボの焼結プロセスを向上させる準備はできましたか? KINTEKでは、歯科ラボ向けに特化した高度な高温炉ソリューションを専門としています。優れた研究開発と社内製造を活用した当社の製品(マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど)は、お客様固有の実験ニーズに正確に応えるための強力なカスタマイズ機能を備えて設計されています。最大の強度、迅速なターンアラウンド、または強化された安全性のいずれを目指している場合でも、KINTEKの炉は信頼性の高いパフォーマンスと一貫した結果を提供します。当社のソリューションが焼結ワークフローを最適化し、生産性を向上させる方法についてご相談いただくために、今すぐお問い合わせください!今すぐお問い合わせください

ビジュアルガイド

関連製品

- セラミック修復用トランスフォーマー付きチェアサイド歯科用磁器ジルコニア焼結炉

- 歯科磁器ジルコニア焼結セラミック真空プレス炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- スパークプラズマ焼結SPS炉

- 真空シール連続作業回転式管状炉 回転式管状炉