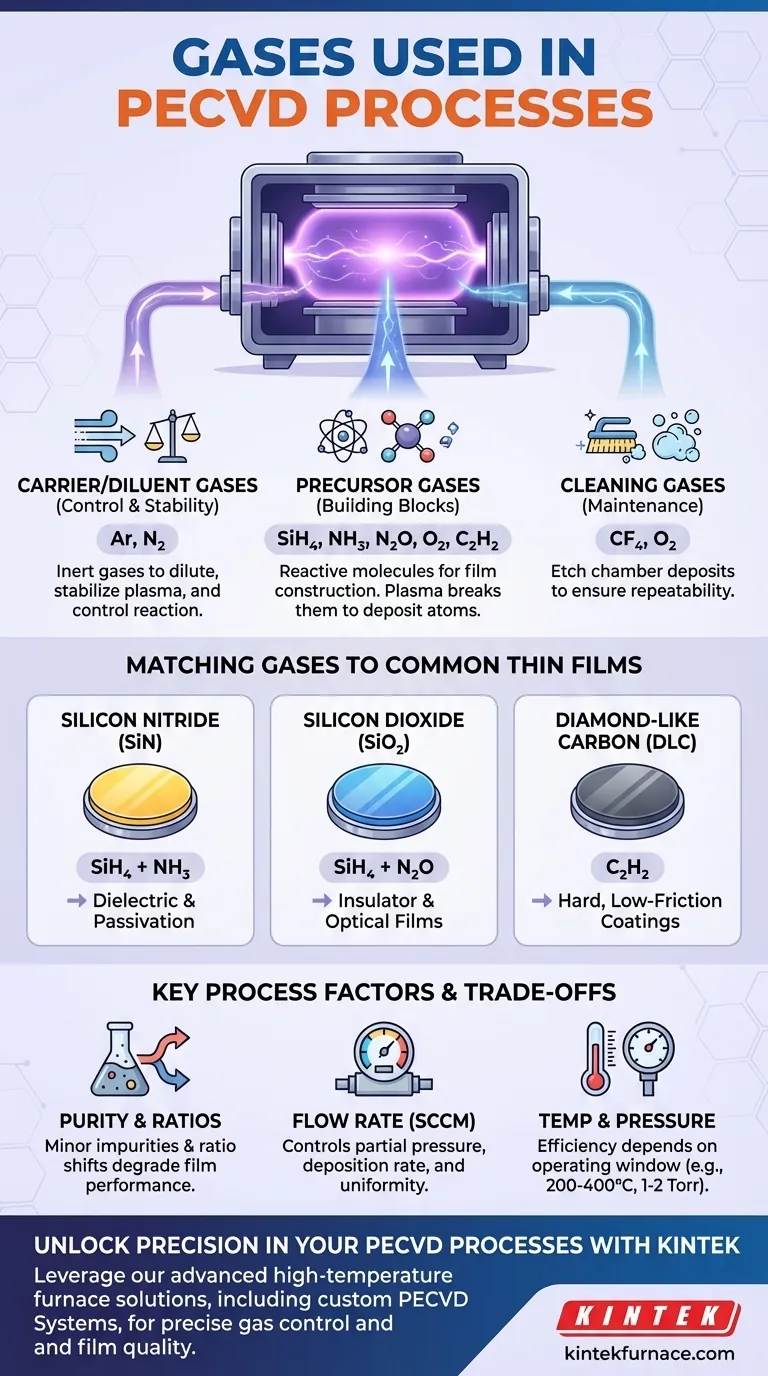

プラズマエッチング化学気相成長(PECVD)において、最も一般的なガスは、膜の原子構成要素を提供するシラン(SiH₄)やアンモニア(NH₃)などの前駆体ガスです。これらは、反応物を希釈してプラズマを安定させるための窒素(N₂)やアルゴン(Ar)などのキャリアガス、またはチャンバーを維持するための四フッ化炭素(CF₄)などのクリーニングガスと組み合わせて使用されることがほとんどです。

PECVDプロセスにおけるガスの選択は恣意的なものではありません。各ガスは明確で重要な機能を果たします。これらを前駆体、キャリア、またはクリーニング剤としての役割として理解することが、最終的に堆積される材料の特性を制御する鍵となります。

PECVDにおけるガスの機能的役割

PECVDプロセスをマスターするには、ガスを特定の作業を持つ特殊なツールとして考える必要があります。これらは一般的に次の3つのカテゴリのいずれかに分類されます。

前駆体ガス:構成要素

前駆体ガスは、薄膜を構築するために必要な主要な原子を含む反応性分子です。プラズマはこれらの分子を分解するためのエネルギーを提供し、目的の原子が基板上に堆積することを可能にします。

前駆体の選択は、作成する材料を直接決定します。

- シリコン(Si)の場合:シラン(SiH₄)が普遍的な供給源です。

- 窒素(N)の場合:アンモニア(NH₃)または窒素(N₂)が使用されます。

- 酸素(O)の場合:亜酸化窒素(N₂O)または酸素(O₂)が一般的な選択肢です。

- 炭素(C)の場合:ダイヤモンドライクカーボン(DLC)などの膜には、アセチレン(C₂H₂)などの炭化水素ガスが使用されます。

キャリアガスおよび希釈ガス:反応の制御

これらは最終的な膜の一部にはならない化学的に不活性なガスですが、プロセス制御には不可欠です。

主な機能は、反応性の高い前駆体ガスを希釈し、安全な取り扱いと濃度に対するより正確な制御を可能にすることです。また、チャンバー全体にわたって安定した均一なプラズマを維持するのにも役立ちます。

一般的なキャリアガスには、アルゴン(Ar)や**窒素(N₂)**があり、これらは前駆体と混合されることが多く、例えば「N₂中の5% SiH₄」のように使用されます。

クリーニングガス:システムの維持

時間の経過とともに、堆積はウェーハ上だけでなく、チャンバー内のすべての表面で発生します。この蓄積物は剥がれ落ち、後続のプロセスで欠陥を引き起こす可能性があります。

これを防ぐために、エッチングガスを使用してプラズマクリーニングステップが実行されます。**四フッ化炭素(CF₄)と酸素(O₂)**の混合物が、チャンバー壁から不要なシリコンベースの堆積物をエッチング除去するためによく使用され、プロセスの再現性を保証します。

一般的な薄膜へのガスの適合

前駆体ガスと反応性ガスの組み合わせが、膜の化学組成(化学量論)を決定します。

窒化ケイ素(SiN)の場合

窒化ケイ素の膜は、シリコン源と窒素源を組み合わせて作成されます。最も一般的なガスレシピは**シラン(SiH₄)+ アンモニア(NH₃)**です。純粋な窒素(N₂)を使用することも可能ですが、多くの場合、より高いプラズマパワーが必要になります。

二酸化ケイ素(SiO₂)の場合

二酸化ケイ素を堆積させるには、シリコン源を酸素源と組み合わせます。典型的な組み合わせは**シラン(SiH₄)+ 亜酸化窒素(N₂O)**です。N₂Oは、より安定したプロセスと良好な膜品質につながる可能性があるため、純粋なO₂よりも好まれることがよくあります。

ダイヤモンドライクカーボン(DLC)の場合

これらの硬質で低摩擦の炭素ベースのコーティングには、炭化水素前駆体が必要です。**アセチレン(C₂H₂)**が一般的な選択肢であり、これはプラズマ中で分解して膜の炭素原子を供給します。

トレードオフの理解

ガスの選択は最初のステップにすぎません。これらのガスを他のプロセスパラメータと組み合わせて正確に制御することが、最終的な結果を決定します。

ガスの純度と比率

ガスの供給源のわずかな不純物でさえ、あなたの膜に取り込まれ、その性能を低下させる可能性があります。同様に、2つの前駆体ガス間の流量比(例:SiH₄対NH₃)のわずかな変動は、膜の化学量論、応力、および光学特性を劇的に変化させる可能性があります。

流量(SCCM)の役割

ガスの流量は**毎分標準立方センチメートル(SCCM)**で制御されます。流量はチャンバー内の反応物の分圧に直接影響を与え、これが堆積速度とウェーハ全体にわたる膜の均一性に影響を与えます。

温度と圧力との相互作用

PECVDは、低温処理(通常200〜400°C)で評価されています。選択されたガスの挙動とそれらの化学反応の効率は、プロセスが設計された正しい温度と圧力(1〜2 Torr)の範囲内で動作することに大きく依存します。

適切なガスコンビネーションの選択方法

ガスの選択は、作成しようとしている材料と達成する必要のあるプロセスの安定性によって完全に決定されるべきです。

- シリコンベースの誘電体を堆積させることに主眼を置く場合:シラン前駆体と、SiO₂の場合は酸素源(N₂O、O₂)、SiNの場合は窒素源(NH₃)を組み合わせます。

- 硬質で低摩擦のコーティングを作成することに主眼を置く場合:DLC膜を堆積させるために、アセチレンなどの炭化水素前駆体ガスが必要になります。

- プロセスの安定性と再現性に主眼を置く場合:前駆体ガスと不活性キャリアガス(Ar、N₂)の両方の流量を正確に制御し、エッチングガス(CF₄/O₂)を使用した堅牢なチャンバークリーニングプロセスを実装する必要があります。

最終的に、これらの異なるガスの機能の相互作用を習得することは、PECVDの結果を制御するための基本となります。

要約表:

| ガスタイプ | 一般的な例 | 主な機能 |

|---|---|---|

| 前駆体 | シラン(SiH₄)、アンモニア(NH₃)、アセチレン(C₂H₂) | 膜堆積のための原子を提供する(例:Si、N、C) |

| キャリア/希釈剤 | アルゴン(Ar)、窒素(N₂) | 反応物を希釈し、プラズマを安定させ、反応を制御する |

| クリーニング | 四フッ化炭素(CF₄)、酸素(O₂) | 欠陥を防ぎ、再現性を確保するためにチャンバー堆積物をエッチングする |

KINTEXでPECVDプロセスの精度を解き放つ

ガスの選択や膜の品質でラボで苦労していませんか? KINTEXは、優れたR&Dと社内製造を活用し、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供します。当社の強力な深いカスタマイズ能力により、窒化ケイ素、二酸化ケイ素、またはDLC膜の堆積など、お客様固有の実験要件に正確に対応することが保証されます。

当社のカスタマイズされたPECVDシステムがお客様のプロセス安定性と結果をどのように向上させるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 1700℃石英またはアルミナ管高温ラボ用管状炉