実験用ボックス型雰囲気炉は、本質的に、インテリジェントな自動化と思慮深い設計の組み合わせにより、操作が容易になっています。 最新の炉は、直感的な制御、スマートシステム、および明確なディスプレイパネルを統合しており、ユーザーは温度や雰囲気条件などの重要なパラメーターを簡単に設定、監視、調整できます。この自動化により、参入障壁が大幅に低減され、専門的なオペレーターのスキルが不要になり、実験の効率が向上します。

最新の炉の使いやすさの鍵は、単にボタンを簡素化することだけではありません。それは、正確で安定した再現性のある実験条件を維持するという複雑な負担を、人間のオペレーターから機械自体に移すことです。

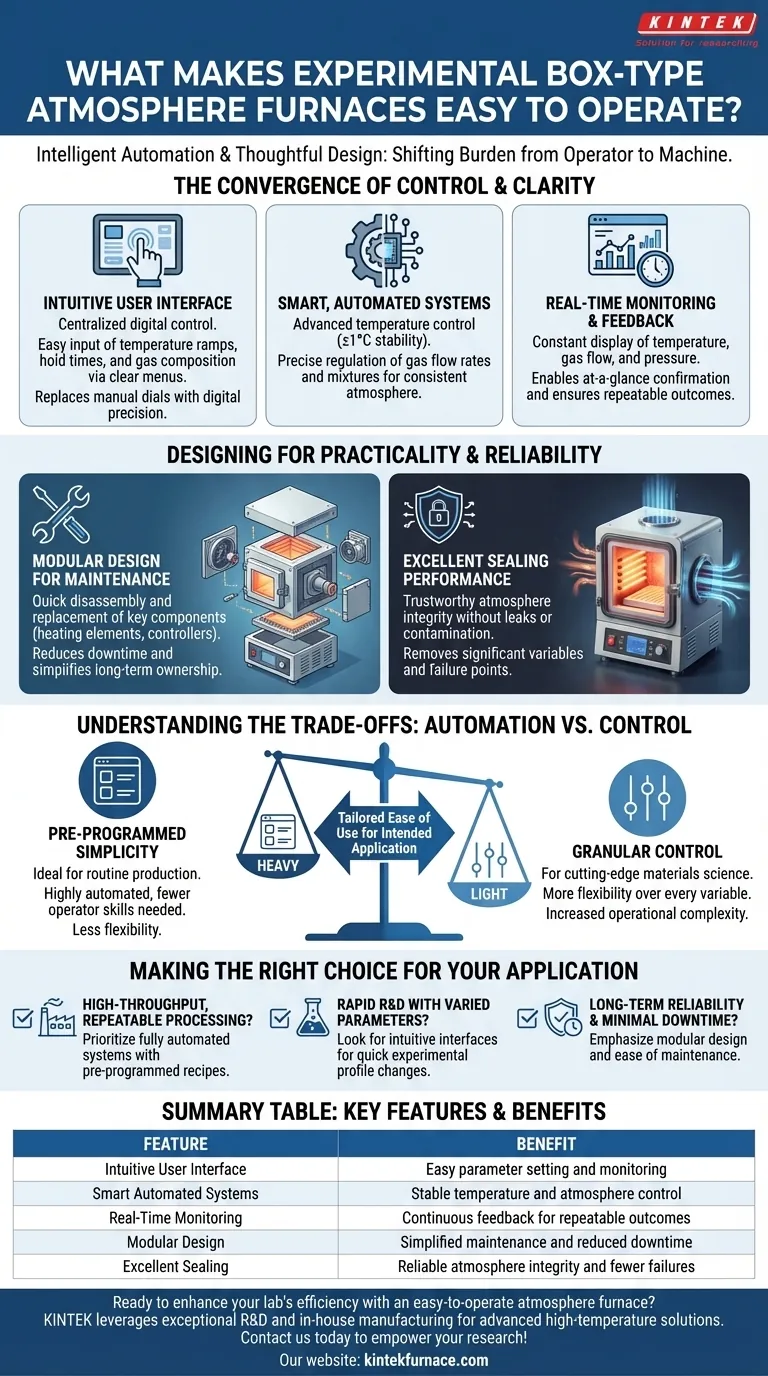

制御と明瞭さの融合

技術機器の使いやすさは、オペレーターと機械のコア機能とのシームレスな相互作用から生まれます。雰囲気炉の場合、これは複雑さを圧倒することなく直接的な制御を提供することを意味します。

直感的なユーザーインターフェース

最も目に見える機能は、ユーザーフレンドリーなインターフェースです。これらは通常、すべての操作を一元的に管理するデジタルディスプレイパネルです。

オペレーターは、明確なメニューシステムを通じて、希望する温度上昇率、保持時間、ガス組成を簡単に入力できます。これにより、古風な手動ダイヤルや推測が、デジタルの精度に置き換えられます。

スマートな自動システム

シンプルなインターフェースの背後には、強力な自動システムネットワークがあります。これらは、プロセスの安定性を確保するための真の働き手です。

高度な温度制御システムは、洗練されたセンサーとアルゴリズムを使用して、炉内温度を±1°Cと低く抑え、非常に安定して維持します。

同時に、雰囲気制御システムは、マスフローコントローラーとセンサーを使用して、ガス流量と混合物を正確に調整し、実験全体を通して内部環境が指定どおりに維持されるようにします。

リアルタイム監視とフィードバック

操作しやすい炉は、常に明確なフィードバックを提供します。ディスプレイパネルには、現在の温度、ガス流量、圧力レベルがリアルタイムで表示されます。

この継続的な監視により、オペレーターは実験が正しく進行していることを一目で確認でき、再現性のある結果を保証するために必要なデータが提供されます。

実用性と信頼性のための設計

コントロールパネルを超えて、炉の物理的および構造的な設計は、日常の使いやすさと長期的な信頼性に重要な役割を果たします。

メンテナンスのためのモジュラー設計

多くの最新の炉はモジュラー設計を特徴としています。これは、発熱体やコントローラーなどの主要コンポーネントを迅速に分解、交換、または整備できることを意味します。

このアプローチにより、ダウンタイムが劇的に短縮され、メンテナンスが簡素化されるため、炉の寿命を通じて信頼性が向上し、所有がより複雑でなくなります。

優れたシーリング性能

炉の雰囲気の完全性は最重要事項です。高品質なシールは単なる性能機能ではなく、運用上の機能でもあります。

優れたシーリングは、オペレーターがシステムを信頼して、漏れや汚染なしに望ましい雰囲気を維持できることを意味します。これにより、かなりの変数と故障点が排除され、実験プロセス全体が簡素化されます。

トレードオフの理解:自動化 vs. 詳細な制御

自動化は操作を大幅に簡素化しますが、固有のトレードオフを理解することが重要です。自動化と制御のレベルは、炉の意図された用途に直接関係します。

事前プログラムされたシンプルさ

ルーチン生産や標準化されたテスト用に設計されたシステムは、高度に自動化された、事前にプログラム可能なサイクルを特徴とします。これは信じられないほど使いやすいですが、パラメーターが頻繁に変更される新規の探索的研究には柔軟性が低い場合があります。

カスタマイズと複雑さ

逆に、最先端の材料科学用に設計された炉は、すべての変数に対してより詳細な制御を提供する場合があります。より強力ですが、この柔軟性は本質的に操作の複雑さを増加させ、より熟練したオペレーターを必要とします。「使いやすさ」は、対象ユーザーの専門知識に合わせて調整されます。

アプリケーションに適した選択を行う

炉の選択には、その機能を主な目標に合わせる必要があります。「操作が簡単」の定義は、特定の研究または生産ニーズに基づいて変化します。

- 高スループットで再現性のある処理が主な焦点の場合: 事前プログラムされたレシピをサポートする完全に自動化された温度および雰囲気制御システムを備えた炉を優先してください。

- さまざまなパラメーターを持つ迅速な研究開発が主な焦点の場合: ディーププログラミングなしで実験プロファイルを迅速かつ簡単に変更できる、非常に直感的なインターフェースを備えたシステムを探してください。

- 長期的な信頼性と最小限のダウンタイムが主な焦点の場合: モジュラー設計を重視し、日常メンテナンスの容易さや交換部品の入手可能性を調査してください。

最終的に、適切な炉は、機器ではなく、実験に集中できるようにします。

概要表:

| 機能 | 利点 |

|---|---|

| 直感的なユーザーインターフェース | 簡単なパラメーター設定と監視 |

| スマートな自動システム | 安定した温度と雰囲気制御 |

| リアルタイム監視 | 再現性のある結果のための継続的なフィードバック |

| モジュラー設計 | 簡素化されたメンテナンスとダウンタイムの削減 |

| 優れたシーリング | 信頼性の高い雰囲気の完全性と故障の減少 |

操作しやすい雰囲気炉で研究室の効率を向上させる準備はできていますか?KINTEKは、卓越した研究開発と自社製造を活かし、ボックス型雰囲気炉を含む高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなどの当社の製品は、お客様独自の実験要件を正確に満たすための強力な詳細なカスタマイズ機能によって補完されています。お問い合わせフォームから今すぐお問い合わせください。信頼性の高い使いやすい機器で研究を支援する方法についてご相談ください!

ビジュアルガイド