適切な真空プレス機の選定は、4つの重要な要素にかかっています。温度と圧力に関する材料要件、部品に必要な物理的なサイズと容量、プロセスが要求する制御精度のレベル、そして装置自体の長期的なメンテナンスと耐久性について、体系的な評価を行う必要があります。

最もよくある間違いは、装置自体に焦点を当てすぎ、それが果たすべきプロセスに焦点を当てないことです。理想的な真空プレス機とは、最も多くの機能を備えたものではなく、そのコアコンポーネント(チャンバー、真空、熱、制御)が、材料特有のラミネート加工または成形要件と完全に一致するものです。

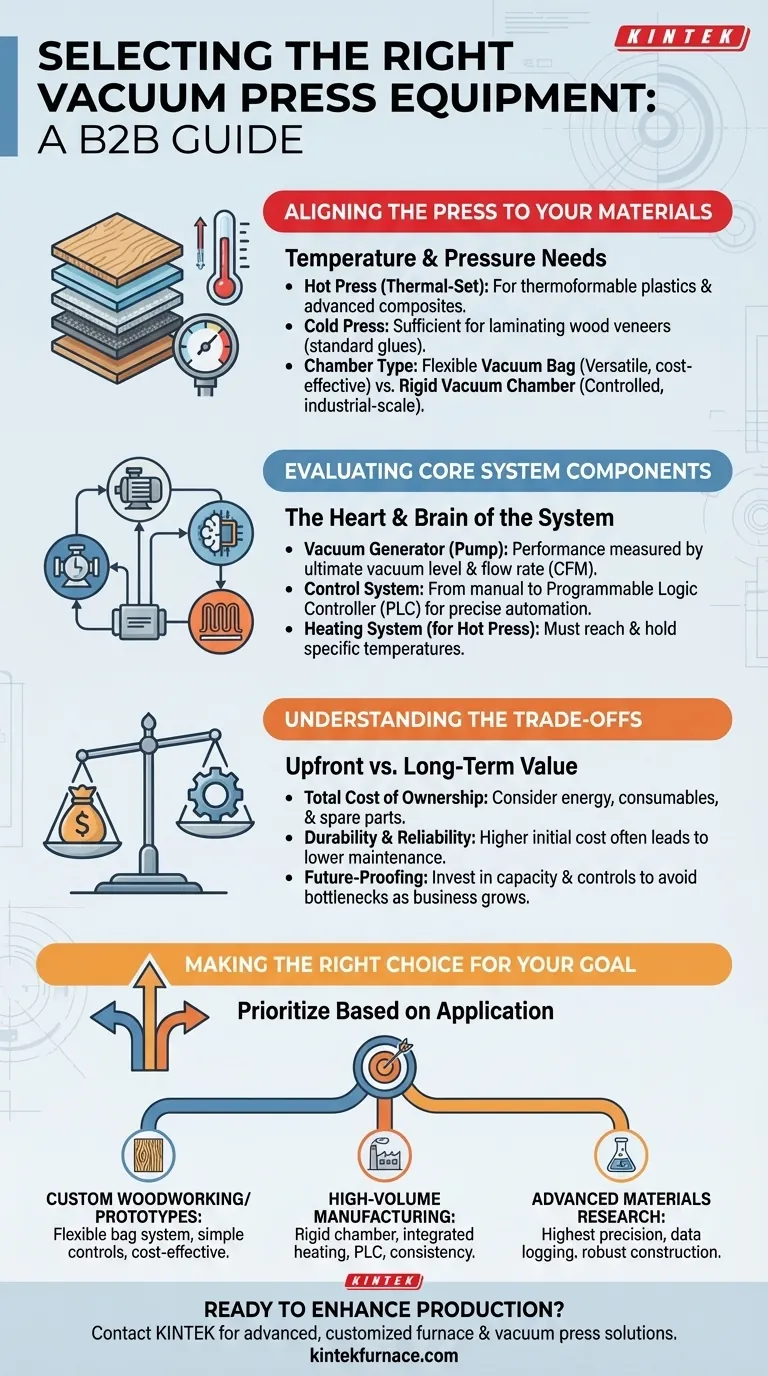

材料にプレス機を合わせる

真空プレスの主な機能は、大気圧を利用して材料をラミネートまたは成形することです。したがって、材料の特性が選定プロセスの出発点である必要があります。

温度要件の定義(ホットプレスとコールドプレス)

ほとんどの用途は2つのカテゴリーに分類されます。標準的なPVA接着剤を使用した木材の積層などの作業には、コールドプレスで十分です。

熱成形可能なプラスチック、先進複合材料、または熱硬化サイクルを必要とする特定の接着剤を扱う場合は、ホットプレスが不可欠です。加熱システムは、材料が必要とする特定の温度に到達し、それを維持できる必要があります。

圧力とチャンバー要件の決定

プレス機は密閉された環境を作り出す必要があります。多くの木工用途や小規模な複合材料の作業では、柔軟な真空バッグが非常に汎用性が高く、費用対効果が高いです。

大規模な工業生産、金属加工、または絶対的な再現性を必要とするプロセスでは、剛性の高い真空チャンバーが優れています。より制御された環境を提供し、自動化に適しています。

コアシステムコンポーネントの評価

真空プレス機は相互接続された部品のシステムです。各コンポーネントの品質と適合性は、最終結果に直接影響します。

真空発生装置:システムの心臓部

真空発生装置、すなわちポンプは、空気を排出して圧力を発生させるものです。その性能は、達成できる究極の真空度と流量(CFM)によって測定されます。

チャンバーに対してサイズが小さすぎるポンプは、空気を排出するのに時間がかかりすぎ、プロセスを損なう可能性があります。サイズが大きすぎるポンプは、不要なエネルギーコストと設備投資になります。

制御システム:運用の頭脳

単純なコールドプレスの場合、基本的な手動制御で十分な場合があります。しかし、熱や複雑な材料が関わるプロセスでは、正確な制御システムが不可欠です。

サイクルをプログラムおよび自動化できるシステムを探してください。プログラマブルロジックコントローラ(PLC)は最高の精度を提供し、温度、真空度、時間をすべての実行で完全に管理することを保証します。

トレードオフの理解

真空プレス機は長期的な投資です。健全な財務的および運用の決定を下すためには、初期の表示価格を超えて検討することが極めて重要です。

初期費用対総所有コスト

最も安価な機械が最も所有コストが低いことはめったにありません。エネルギー消費量、消耗品(真空バッグやシールなど)のコスト、およびスペアパーツの入手可能性と価格といった要素を考慮してください。

評判の良いメーカーの、より耐久性があり、よく作られた機械は、初期費用が高くなる可能性がありますが、その寿命を通してより信頼性が高く、メンテナンス費用が安くなることが証明されます。

投資の将来性確保

現在のニーズだけでなく、将来の計画も考慮してください。現在必要としているよりもわずかに容量が大きいか、より高度な制御を備えたプレス機を購入することで、ビジネスの成長に伴う高額な交換の必要性を回避できます。

能力不足のプレス機はすぐに生産のボトルネックとなり、より大きく複雑なプロジェクトを引き受ける能力を制限します。

目標に合わせた正しい選択をする

特定の用途によって、優先すべき機能が決まります。最終的な決定を導くために、主な目標を使用してください。

- カスタムの木工細工や一点物のプロトタイプが主な焦点の場合: シンプルで信頼性の高いポンプと手動制御を備えた柔軟な真空バッグシステムが、最高の汎用性と費用対効果を提供します。

- 大量生産の複合材料またはプラスチック製造が主な焦点の場合: プロセスの整合性と再現性のために、統合された加熱システムとPLCを備えた剛性チャンバープレスを優先してください。

- 金属成形または高度な材料研究が主な焦点の場合: 最高の制御精度、データロギング、および極端な温度と圧力に耐える堅牢な構造を備えたシステムに投資してください。

最終的に、プロセスの徹底的な分析が、単なる購入ではなく、長期的な生産資産となるプレス機へとあなたを導くでしょう。

要約表:

| 要素 | 主な考慮事項 |

|---|---|

| 材料要件 | 温度(ホット/コールドプレス)、圧力ニーズ、材料の種類(例:複合材料、木材) |

| システムコンポーネント | 真空発生装置(ポンプ)、制御システム(例:PLC)、チャンバータイプ(バッグ式対剛性) |

| コストと投資 | 初期費用、総所有コスト、成長のための将来性確保 |

| 用途の目標 | カスタム木工、大量生産、または高度な材料研究 |

完璧な真空プレスで生産性を向上させる準備はできていますか? KINTEKでは、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む先進的な高温炉ソリューションを提供するために、卓越した研究開発と社内製造を活用しています。当社の強力なカスタマイズ能力により、お客様固有の実験および生産ニーズに正確に対応できます。当社のオーダーメイドソリューションがどのように効率と信頼性を高めるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- ラミネーションと加熱のための真空ホットプレス炉機械

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 高精度アプリケーション用超真空電極フィードスルーコネクタフランジパワーリード

- システム内の効率的な接続と安定した真空のための高性能真空ベローズ

- 304 316 ステンレス鋼の真空システムのための高い真空の球停止弁

よくある質問

- 真空熱間プレスはどのように機能しますか?優れた材料密度と純度を解き放つ

- TiBw/TA15合成における真空熱プレス炉の役割は?複合材のインサイチュ性能を向上させる

- 真空ホットプレス技術とは?先進材料の最大密度と純度を実現

- 高圧真空誘導熱プレス炉の利点は何ですか?SiGe熱電性能の向上

- Ti-Al真空熱間プレスにおける機械的圧力の主な役割は何ですか?接合と密度の最適化

- SPSにおける高純度・高強度黒鉛モールドの役割とは? 焼結と精密化を推進する

- 真空熱間プレス(VHP)における保持時間の延長による効果は何ですか? Al3Ti相の純度と密度を向上させます。

- 真空ホットプレスとは?優れた材料強度と純度を実現