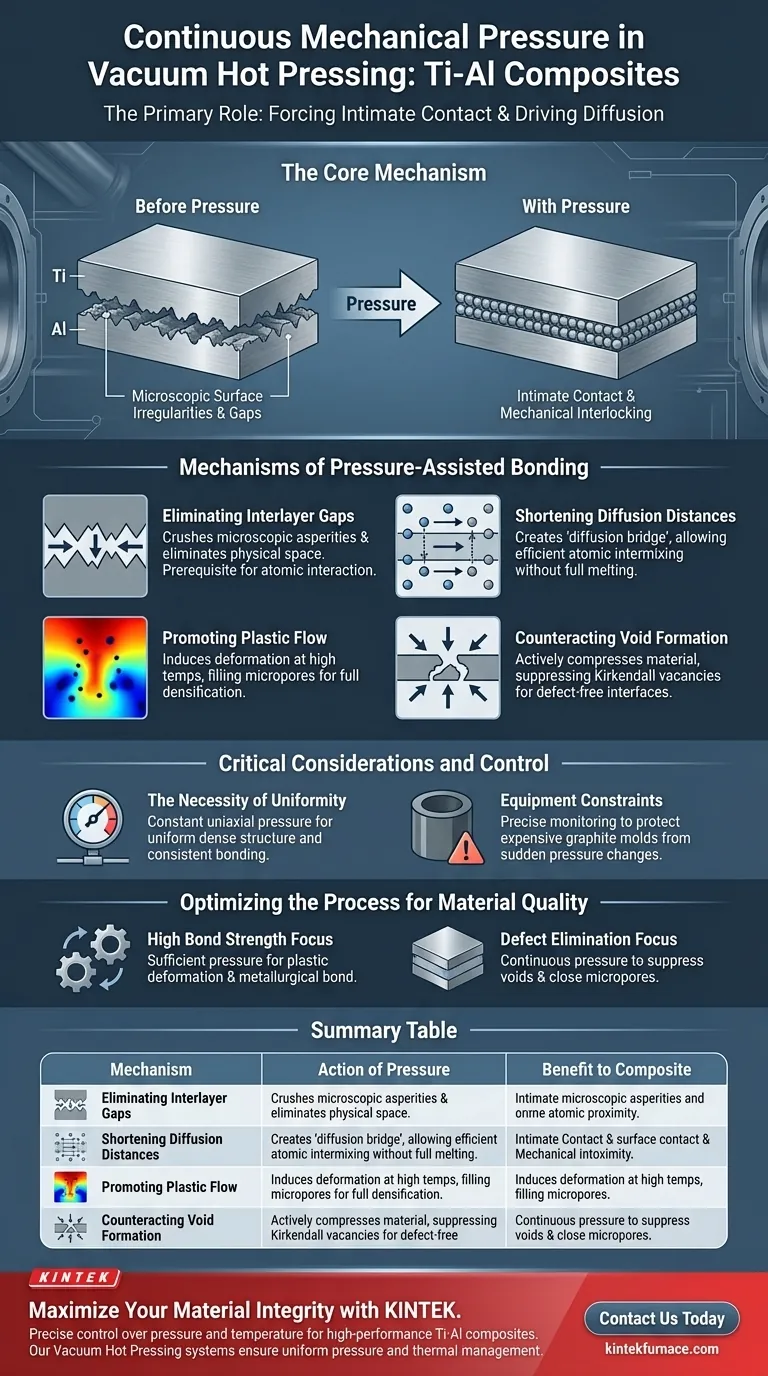

連続的な機械的圧力の主な役割は、真空熱間プレス中に、積層されたチタンとアルミニウムの層を微視的なレベルで緊密に物理的に接触させることです。層を物理的に圧縮することにより、圧力は微細な隙間をなくし、原子が移動しなければならない距離を短縮し、相互拡散と固相接合に必要な駆動力をもたらします。

コアメカニズム

微視的な表面の凹凸が層間の障壁となるため、高い温度だけでは接合が不十分なことがよくあります。機械的圧力は、表面を機械的に相互に係合させることでこれを克服し、個別の金属箔を単一の、凝集した複合材に変えるために必要な原子の近接性を確保します。

圧力支援接合のメカニズム

層間隙間の解消

金属箔は肉眼では平らに見えますが、微視的なレベルでは粗さと凹凸を持っています。 機械的圧力は、これらの不均一な表面を押し付け、突起を粉砕し、積層された層の間に自然に存在する微細なボイドを物理的に閉じます。 この物理的な空間の解消は、その後の化学的または原子的な相互作用の前提条件です。

拡散距離の短縮

原子拡散—ある材料から別の材料への原子の移動—は、固相接合の基本的な原動力です。 層を密接に接触させることにより、圧力はチタンとアルミニウム原子が界面を横切って移動しなければならない距離を劇的に短縮します。 この近接性により、「拡散ブリッジ」が形成され、材料が完全に溶融することなく、原子が効率的に混合できるようになります。

塑性変形の促進

真空熱間プレス(例:1000°C)で使用される高温では、金属箔はより柔らかく、より展性になります。 加えられた圧力は、材料の塑性流動と再配列を誘発し、金属が残りのマイクロポアに流れ込み、満たされるようにします。 このプロセスは、完全な緻密化を達成し、最終的な複合材が固体で気孔がないことを保証するために不可欠です。

ボイド形成の抑制

拡散プロセス中に、原子は異なる速度で移動する可能性があり、カークケンダルボイドとして知られる空隙が形成される可能性があります。 連続的な外部圧力は、拡散が発生するにつれて材料を積極的に圧縮することにより、これらのボイドの形成を抑制するのに役立ちます。 これにより、複合材の機械的完全性にとって重要な、欠陥のない界面層が得られます。

重要な考慮事項と制御

均一性の必要性

圧力を加えることは、単に力を加えることではありません。それは均一な分布に関するものです。 圧力制御システムは、複合材構造が特定の場所だけでなく、全体的に緻密であることを保証するために、一定の単軸圧力(例:30 MPa)を維持する必要があります。 不均一な加圧は、一貫性のない接合品質と構造的な弱点につながる可能性があります。

装置の制約

高圧は接合に有益ですが、装置の制限とのバランスをとる必要があります。 圧力の急激な変化や過度の力は、これらの炉で一般的に使用される黒鉛型を損傷する可能性があります。 緻密化に必要な条件を維持しながら、高価な工具を保護するために正確な監視が必要です。

材料品質のためのプロセスの最適化

Ti-Al複合材の製造で最良の結果を達成するには、欠陥削減目標に合わせた圧力戦略を調整してください。

- 主な焦点が高接合強度の場合:この物理的な相互係合が堅牢な冶金接合の基盤であるため、塑性変形を誘発するのに十分な圧力を確保してください。

- 主な焦点が欠陥除去の場合:カークケンダルボイドの形成を抑制し、マイクロポアを閉じるために、保持時間全体で連続的かつ一定の圧力を維持してください。

機械的圧力を効果的に管理することにより、緩い箔のスタックを完全に緻密で高性能な複合材構造に変換します。

要約表:

| メカニズム | 圧力の作用 | 複合材への利点 |

|---|---|---|

| 隙間解消 | 微視的な表面の突起を粉砕する | 緊密な物理的接触を保証する |

| 原子拡散 | TiおよびAlの移動距離を短縮する | 固相接合を加速する |

| 塑性流動 | 高温での材料変形を誘発する | 完全な緻密化とゼロ気孔率を達成する |

| ボイド制御 | カークケンダル空隙を圧縮する | 界面の欠陥と弱点を防ぐ |

KINTEKで材料の完全性を最大化する

高性能Ti-Al複合材には、圧力と温度の正確な制御が不可欠です。KINTEKは、高度な冶金および研究開発用に特別に設計された、業界をリードする真空熱間プレスシステム、CVDユニット、およびカスタマイズ可能な高温炉を提供しています。

専門的な製造に裏打ちされた当社の機器は、均一な圧力分布と正確な熱管理を保証し、黒鉛型を保護しながら優れた接合強度を実現します。カスタマイズ可能なラボソリューションが複合材製造プロセスをどのように強化できるかについて、本日お問い合わせください。

ビジュアルガイド

関連製品

よくある質問

- 真空熱間プレス炉の加熱要素と加圧方法の選定には、どのような考慮事項がありますか?

- A357アルミニウム複合材料のRHSまたはSPSの処理上の利点は何ですか?ほぼ完全な密度をより速く達成する

- Cu/rGO焼結中に一軸圧が解決する具体的な問題は何ですか?最大限の導電率と密度を実現する

- SPSにおけるLaFeO3の高品質黒鉛モールドの主要機能は何ですか?焼結プロセスを最適化しましょう。

- スパークプラズマ焼結(SPS)プロセスにおける犠牲インサートの役割は何ですか?複雑な形状設計をマスターする

- 真空熱間プレス炉における精密な温度制御は、Al-Ti系材料の微細構造にどのように影響しますか?優れた微細構造の完全性を実現する

- 真空ホットプレス炉は焼結実験にどのような利点をもたらしますか?優れた材料密度と純度の達成

- 熱間プレス炉の一般的な用途は何ですか?高密度材料ソリューションの実現