基本的に、熱間プレス炉は粉末冶金、先進セラミックス加工、複合材料の製造、新規材料の研究など、さまざまな特殊用途に使用されます。これらの炉は、制御された雰囲気下で高温と巨大な圧力を同時に印加する独自の能力を持ち、高密度で高性能な材料の製造を可能にします。

熱間プレス炉の真の価値は、材料を加熱する能力だけでなく、同時に圧縮する力にあります。この二重作用プロセスは、従来の焼結のような熱のみの方法では達成できない、優れた機械的特性を持つ完全緻密な部品を製造するための鍵となります。

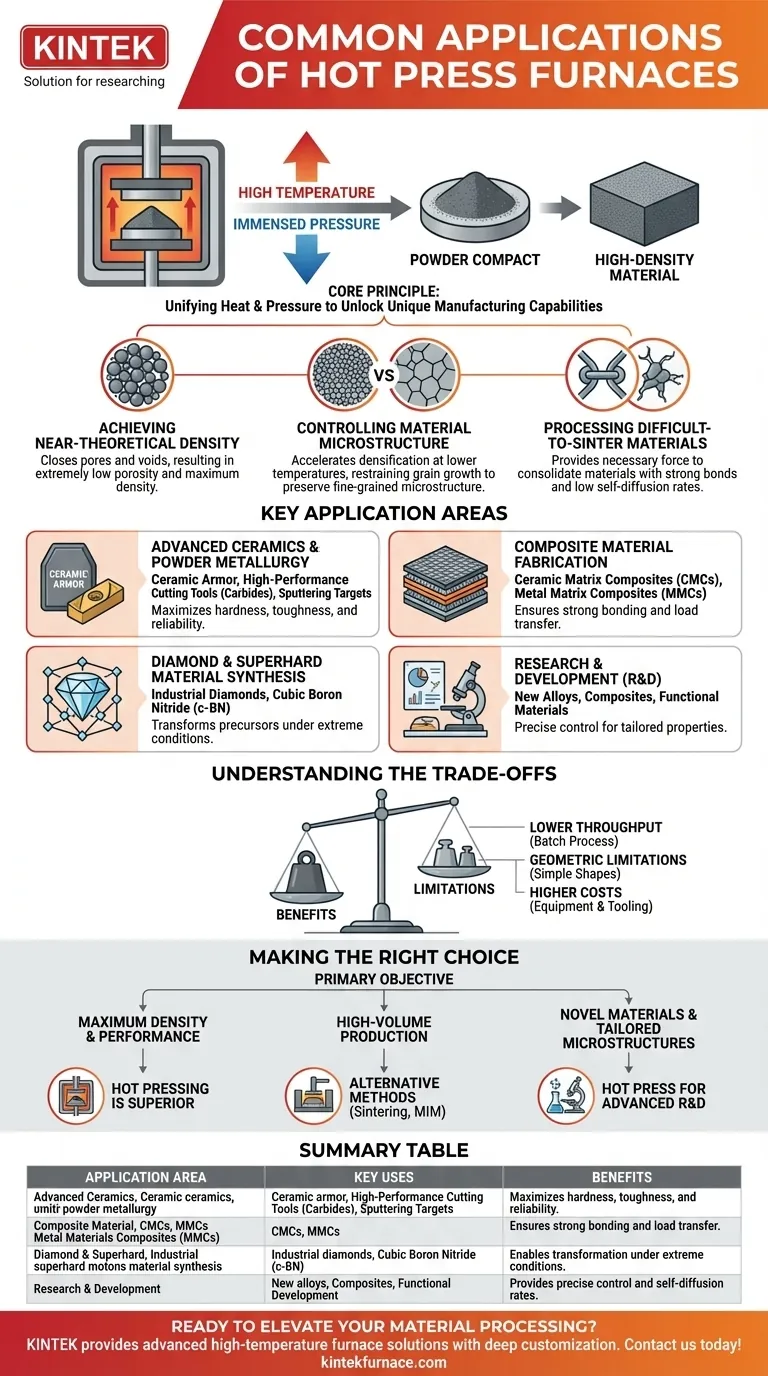

基本原理:熱と圧力の統合

熱間プレスを特徴づけるのは、熱エネルギーと機械エネルギーの同時印加です。この基本原理が、そのユニークな製造能力を解き放つものです。

理論密度に近い密度の達成

プロセス中、粉末成形体に加熱中に外部圧力が加えられます。この力によって、粒子間の空隙やボイドが物理的に閉じられます。

その結果、極めて低い空隙率と、その材料の理論上の最大値に近い密度を持つ最終製品が得られます。

材料の微細構造の制御

従来の焼結では、材料を高温に長時間保持することにより、望ましくない結晶粒の成長が起こることがあります。これは機械的特性を低下させる可能性があります。

熱間プレスは緻密化プロセスを加速し、より低い温度や短いサイクル時間を可能にします。これにより、ナノメートルスケールのセラミックスなどの高強度材料に不可欠な微細な結晶粒組織を維持し、粒成長を効果的に抑制します。

焼結が困難な材料の加工

非酸化物セラミックスや特定の金属合金など、多くの先進材料は強い共有結合と低い自己拡散速度を持っています。

これらの材料は熱だけでは緻密化に抵抗します。熱間プレス炉で圧力の追加は、それらを効果的に固着させるために必要な駆動力となります。

主要な応用分野の詳細

基本原理を理解することで、材料性能が譲れない要求の厳しい用途で熱間プレスが選択される理由がわかります。

先進セラミックスと粉末冶金

これは最も一般的な応用分野です。熱間プレスは、セラミック装甲、高性能切削工具(超硬合金)、スパッタリングターゲットなどの部品の製造に使用されます。

これらの分野では、内部の空隙は潜在的な破壊点となります。熱間プレス中に加えられる圧力は、完全に固着した部品を保証し、硬度、靭性、信頼性を最大化します。

複合材料の製造

熱間プレスは、特にセラミック基複合材料(CMC)や金属基複合材料(MMC)など、**複合材料**の製造に不可欠です。

このプロセスは、マトリックス材料(例:セラミックまたは金属)と補強繊維または粒子の間に密接な接触と強力な結合を保証します。これは、複合材料構造内での効果的な荷重伝達に不可欠です。

ダイヤモンドと超硬材料の合成

工業用ダイヤモンドや立方晶窒化ホウ素(c-BN)などの他の超硬材料の合成には、極限的な条件が必要です。

熱間プレス炉は、前駆体材料(グラファイトなど)をこれらの超硬結晶構造に変換するために必要な高温と高圧の組み合わせを提供します。

研究開発(R&D)

材料科学者にとって、熱間プレスは不可欠な研究ツールです。新しい合金、複合材料、機能性材料の探求と開発を可能にします。

温度、圧力、雰囲気(真空または不活性ガス)に対する正確な制御により、研究者は緻密化挙動を体系的に研究し、学術的および産業的目的のために調整された特性を持つ新規材料を作成できます。

トレードオフの理解

強力である一方で、熱間プレスは万能の解決策ではありません。その利点は、固有の限界と天秤にかける必要があります。

低いスループットとサイクルタイム

熱間プレスは通常、連続的なプロセスではなく**バッチプロセス**です。単一の部品または少量の部品を加熱、プレス、冷却するために必要な時間は、多くの大量生産方法よりも大幅に長くなります。

幾何学的制約

最終的な部品形状は、**ダイとパンチのアセンブリ**の幾何学によって制約されます。複雑で入り組んだ形状を直接製造することは困難または不可能であり、広範な後工程の機械加工が必要になる場合があります。

高い設備および工具コスト

熱間プレス炉は複雑で特殊な機械です。初期の設備投資は高く、プロセスで使用されるグラファイトまたはセラミックのダイは、特に極端な条件下では寿命が限られた高価な消耗品です。

目標に合った正しい選択をする

正しい製造プロセスの選択は、プロジェクトの主な目的に完全に依存します。

- **主な焦点が最大密度と材料性能である場合:** 焼結が困難で空隙が許容されない材料の固着には、熱間プレスが優れた選択肢となります。

- **主な焦点が重要性の高くない部品の大量生産である場合:** 従来の焼結、プレス・焼結、または金属射出成形などの代替方法の方がコスト効率が高い可能性が高いです。

- **主な焦点が調整された微細構造を持つ新規材料の作成である場合:** 熱間プレス炉が提供する正確なプロセス制御は、高度な研究開発に不可欠なツールとなります。

結局のところ、熱間プレス炉が本質的に密度の制御を提供することを理解することが、その力を効果的に活用するための鍵となります。

要約表:

| 応用分野 | 主な用途 | 利点 |

|---|---|---|

| 先進セラミックスと粉末冶金 | セラミック装甲、切削工具、スパッタリングターゲット | 完全緻密化により硬度、靭性、信頼性を最大化 |

| 複合材料の製造 | CMC、MMC | 強固な結合と荷重伝達を保証し、構造完全性を向上 |

| ダイヤモンドと超硬材料の合成 | 工業用ダイヤモンド、立方晶窒化ホウ素 | 極端な温度と圧力条件下での変換を可能にする |

| 研究開発 | 新しい合金、複合材料、機能性材料 | 調整された特性と学術研究のための正確な制御を提供 |

精度と性能で材料処理を向上させる準備はできていますか? 優れたR&Dと社内製造を活用し、KINTEKは多様な研究室に先進的な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインナップは、独自の実験要件を正確に満たす強力な深層カスタマイズ能力によって補完されています。今すぐお問い合わせいただき、当社の熱間プレス炉がお客様の特定のニーズにどのように優れた密度とカスタマイズされたソリューションを提供できるかをご相談ください!

ビジュアルガイド

関連製品

- 真空ホットプレス炉マシン加熱真空プレス

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 高圧実験室用真空管状炉 水晶管状炉

- セラミックファイバーライナー付き真空熱処理炉