マッフル炉に適切な材料を選択することは、熱処理作業の成功、安全性、寿命に直接影響を与える重要な決定です。選択は、最高温度、化学的適合性、および所望の加熱特性に焦点を当てた、特定の実験要件によって決定されます。炉の構造のための3つの主要な材料—石英、セラミック、および金属—は、それぞれ異なる用途に合わせて調整された独自の特性セットを提供します。

炉の材料の選択は、単に目標温度に到達することだけを意味しません。それは、熱性能と耐薬品性のバランスを取り、特定のプロセスに対する炉の適合性を定義し、結果の完全性を確保するための戦略的な決定です。

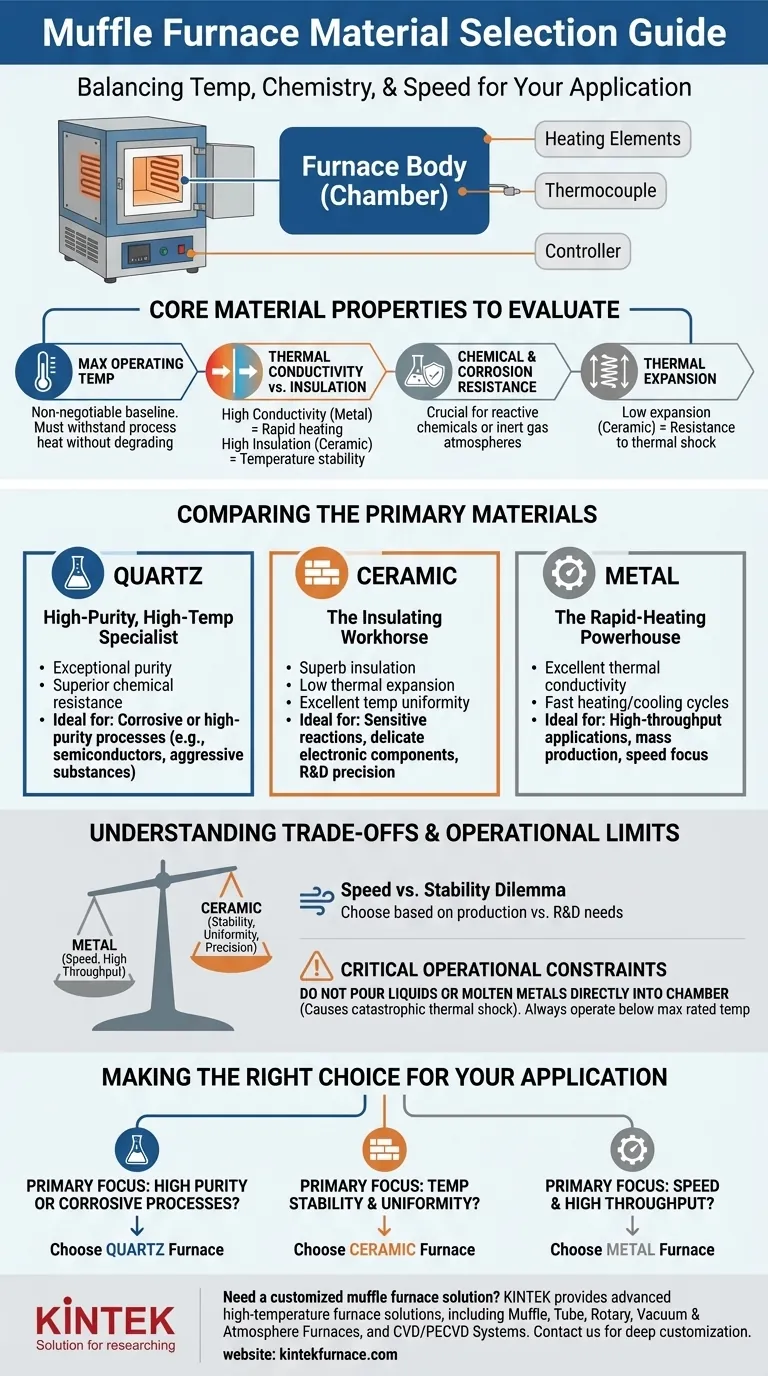

炉の分解:主要コンポーネント

マッフル炉は協調的な部品のシステムですが、炉本体、つまりチャンバーは、材料について最も慎重な考慮を必要とするコンポーネントです。これは熱を保持し、サンプルと直接相互作用する容器です。

炉本体:システムの心臓部

炉本体は、極度の熱に耐え、多くの場合、腐食性の環境に耐えるように設計された材料で作られています。これは、異なる炉モデルを比較する際に選択する主要な材料です。

主要な内部コンポーネント

本体が主な焦点ですが、他のコンポーネントがその機能を可能にします。発熱体(炭化ケイ素ロッドや白金タングステン線など)が熱を発生させ、熱電対が温度を測定します。コントローラーはこのフィードバックを使用して発熱体への電力を調整し、正確な温度を維持します。

評価すべき主要な材料特性

選択プロセスは、4つの基本的な材料特性に基づいてオプションを絞り込むことから始める必要があります。これらの要因が、炉があなたのアプリケーションに適しているかどうかを決定します。

最高使用温度

これは譲れない出発点です。炉材料は、劣化、溶解、または損傷することなく、要求されるプロセス温度で安全に動作できる必要があります。

熱伝導率 対 絶縁性

この特性は、加熱中および冷却中の炉の挙動を定義します。高い熱伝導率(金属など)は非常に急速な加熱を可能にしますが、高い絶縁性(セラミックなど)は優れた温度安定性と均一性を提供しますが、速度は犠牲になります。

耐薬品性と耐食性

炉チャンバーは不活性であり続け、サンプルやプロセス雰囲気(例えば、不活性ガス)と反応してはなりません。材料の耐食性は、反応性化学物質や高温酸化を伴うアプリケーションにとって極めて重要です。

熱膨張

材料は加熱されると膨張し、冷却されると収縮します。熱膨張率の低い材料(セラミックなど)は、急速な温度変化(熱衝撃)による亀裂や損傷に対する耐性が高いため、より大きな安定性と長い耐用年数を保証します。

主要な炉材料の比較

コア特性を理解した上で、3つの主要な材料クラスを評価できます。それぞれがこれらの特性の異なるバランスを表しています。

石英:高純度、高温スペシャリスト

石英は優れた純度を持つガラスの一種です。その主な利点は、優れた耐熱性と耐薬品性です。汚染が大きな懸念事項であるプロセスや、攻撃性の高い物質を取り扱う場合に理想的な選択肢です。

セラミック:断熱性の主力製品

セラミック材料は、その優れた断熱性と低い熱膨張率で高く評価されています。この組み合わせにより、チャンバー内の優れた温度均一性と安定性が得られるため、敏感な化学反応やデリケートな電子部品の処理に最適です。

金属:急速加熱の強力な製品

金属製の炉(通常は高温合金を使用)は、優れた熱伝導率を提供します。これにより、セラミックや石英の炉よりもはるかに速く加熱および冷却できるため、高スループットアプリケーションや大量生産の好ましい選択肢となります。

トレードオフと操作上の制限の理解

適切な材料を選択するには、その固有の制限を認識し、適切な操作手順を順守する必要があります。

速度 対 安定性のジレンマ

最も一般的なトレードオフは、金属炉とセラミック炉の間です。金属炉は速度を提供し、これは生産環境にとって不可欠です。セラミック炉は安定性を提供し、これは精度と均一性が最も重要である研究開発にとって不可欠です。

極端な性能のコスト

高純度石英などの特殊材料は、より高い価格になります。特定のアプリケーションには不可欠ですが、必要ないのにそれらを選択すると、不必要な費用につながる可能性があります。材料を最高仕様に合わせるのではなく、ニーズに合わせます。

重要な操作上の制約

材料に関係なく、すべてのマッフル炉には長寿命のための普遍的なルールがあります。液体や溶融金属をチャンバーに直接注ぐことは、壊滅的な熱衝撃や損傷を引き起こす可能性があるため禁止されています。長寿命を確保するために、常に定格最高温度以下で操作してください。

アプリケーションに最適な選択をする

最終的なフィルターとして、主なプロセス目標を使用して、理想的な炉材料を選択します。

- 主な焦点が高純度または腐食性プロセスである場合: 優れた化学的不活性性と耐熱性のために、石英炉を選択してください。

- 主な焦点が温度安定性と均一性である場合: 優れた断熱性と低い熱膨張率のため、セラミック炉が理想的です。

- 主な焦点が速度と高いスループットである場合: 生産環境に適した急速な加熱および冷却サイクルを実現するために、金属製の炉を選択してください。

炉の材料を特定の実験ニーズに合わせることが、信頼性が高く再現性のある結果を達成するための最も重要なステップです。

要約表:

| 材料 | 最高温度 | 主な特性 | 最適用途 |

|---|---|---|---|

| 石英 | 高 | 高純度、優れた耐薬品性 | 高純度または腐食性プロセス |

| セラミック | 高 | 優れた断熱性、低い熱膨張率 | 温度安定性と均一性 |

| 金属 | 高 | 急速な加熱、高い熱伝導率 | 速度と高いスループット |

カスタムマッフル炉ソリューションが必要ですか? 優れた研究開発と社内製造を活用し、KINTEKは多様な研究所に高度な高温炉ソリューションを提供します。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様固有の実験要件を正確に満たす強力な深層カスタマイズ機能によって補完されています。今すぐお問い合わせいただき、熱処理の効率と信頼性を高めましょう!

ビジュアルガイド