本質的に、真空アーク溶解炉の選定では、必要な生産能力、合金の材料と温度の要求、材料の純度のために必要な真空度、および一貫した品質のために必要なプロセス制御と自動化の度合いという4つの主要分野を評価する必要があります。これらの要素は独立しているわけではなく、最終的な材料の特性を決定する相互に関連するシステムを形成しています。

最も重大な間違いは、単一の「最高の」仕様に焦点を当てることです。適切な真空アーク溶解炉とは、電源から冷却回路に至るまですべてのコンポーネントが、最終製品で達成する必要のある特定の冶金学的結果に正確に適合しているシステムのことです。

基本的な生産要件

炉の技術を検討する前に、まず生産目標を定義する必要があります。これらの初期決定が、選択肢を大幅に絞り込みます。

生産能力:バッチサイズとジオメトリ

炉の能力は、単一のバッチ(しばしば「インゴット」と呼ばれる)で処理できる材料のサイズと重量を決定します。

これは単なるスループットの問題ではありません。インゴットの寸法は、凝固速度と最終材料の全体的な均質性に影響を与えるため、重要です。

材料と温度の要求

炉は、目標とする合金の融点に安全かつ一貫して到達できる必要があります。高温超合金は、標準鋼よりも高い最高動作温度を必要とします。

炉の電力負荷を考慮してください。より高い電力定格は、より速い溶解を可能にし、これは効率と、熱に長時間さらされることに敏感な材料の処理にとって重要となる場合があります。

コアシステムとその品質への影響

真空炉は統合システムです。そのコアコンポーネントが最終製品にどのように影響するかを理解することが、情報に基づいた選択をするための鍵となります。

真空システム:純度の鍵

真空の主な目的は、多くの先端合金では不純物と見なされる酸素、窒素、水素などの大気ガスを除去することです。

要求される**真空度**は、材料目標に直接関連しています。標準的な用途では低真空で十分な場合がありますが、チタンや超合金などの反応性金属を処理する場合は、必要な純度を達成し、脆化を防ぐために高真空または超高真空が必要になります。

加熱システム:電力と精度

アーク発生と電源が加熱システムを構成します。その機能は、材料を効率的かつ均一に溶解することです。

**加熱速度**と**保持時間**に対するシステムの制御は極めて重要です。正確な熱処理は内部応力や欠陥を低減し、より優れた予測可能な材料特性につながります。

冷却システム:微細構造の制御

冷却段階は、加熱段階と同じくらい重要です。溶融した材料が凝固する速度が、最終的な結晶構造、すなわち微細構造を決定します。

特定の**クエンチガス**や水冷るつぼなどを使用した効率的な冷却システムは、このプロセスを正確に制御できるようにします。この制御により、引張強度や疲労耐性の向上など、優れた機械的特性を設計することが可能になります。

プロセス制御と運用上の要因

現代の炉は、そのインテリジェンスと使いやすさによって定義されます。これらの要因は、再現性、安全性、長期的な運用コストに影響を与えます。

自動化とデータロギング

デジタルプロセス制御と自動化により、すべてのバッチが同一条件下で生産されることが保証されます。これは品質保証と認証に不可欠です。

温度、圧力、およびサイクル全体にわたる電力を詳細に記録できるシステムを探してください。このデータは、プロセス最適化とトラブルシューティングに非常に役立ちます。

安全性と使いやすさ

過熱保護や炉扉の自動電源遮断インターロックなどの安全機能は、オペレーターを保護するために必須です。

適切に設計された炉は、安定した制御と明確なユーザーインターフェースを備えて操作が容易であり、人的エラーの可能性を減らします。

トレードオフと落とし穴の理解

炉の選択には、競合する優先順位のバランスを取ることが伴います。これらのトレードオフを認識することで、一般的な購入ミスを避けることができます。

高性能 vs. 高コスト

より高い最高温度、より深い真空度、および洗練された自動化システムはすべて、炉の初期設備投資コストを増加させます。単純な作業に対して炉を過剰に仕様化することは、一般的で高価な間違いです。

サイクルタイム vs. 材料品質

スループットの最大化と最高の材料品質の達成との間には、しばしば直接的な対立があります。真空排気、加熱、または冷却サイクルを急ぐと、欠陥が生じ、最終製品が損なわれる可能性があります。

コンポーネントの寿命とメンテナンス

高性能コンポーネント、特に発熱体と真空ポンプには寿命があり、定期的なメンテナンスが必要です。これらの重要部品の寿命と交換費用を総所有コストの計算に含めてください。

サプライヤーの評判とサポート

炉は長期的な資産です。サプライヤーの信頼性、技術サポート、およびスペアパーツの入手可能性に関する評判は、技術仕様と同じくらい重要です。

目標に合った正しい選択をするために

最終的な決定は、主要な用途によって導かれるべきです。

- 標準合金の大量生産が主な焦点の場合: 炉の能力、再現性のための堅牢な自動化、および運用コストを管理するためのエネルギー効率を優先します。

- 研究開発(R&D)が主な焦点の場合: 柔軟性、広範なデータロギングを備えた正確なプロセス制御、および温度と圧力の広い動作ウィンドウを優先します。

- 高純度、反応性、または超合金の製造が主な焦点の場合: 真空システムの究極の圧力とリーク率は最も重要な要素であり、微細構造を決定するための正確な冷却制御がそれに続きます。

結局のところ、適切に選ばれた真空アーク溶解炉は、再現性のある品質と最終的な材料特性に対する絶対的な制御への投資です。

要約表:

| 要素 | 主な考慮事項 |

|---|---|

| 生産能力 | バッチサイズ、インゴットのジオメトリ、スループット |

| 材料と温度 | 合金の融点、電力負荷、加熱速度 |

| 真空システム | 純度のための真空度、リーク率、ガス除去 |

| 加熱システム | アーク発生、電源、熱制御 |

| 冷却システム | クエンチガス、凝固速度、微細構造 |

| プロセス制御 | 自動化、データロギング、再現性 |

| 運用上の要因 | 安全機能、使いやすさ、メンテナンス |

| トレードオフ | コスト対性能、サイクルタイム対品質 |

テーラーメイドの真空アーク溶解炉で材料生産を強化する準備はできましたか?KINTEKでは、優れたR&Dと社内製造を活用し、高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、すべて強力な深層カスタマイズ機能に裏打ちされており、お客様固有の実験的および生産的ニーズに正確に対応します。大量生産、R&D、または反応性合金の処理を行っているかどうかにかかわらず、優れた性能と信頼性を保証します。今すぐお問い合わせいただき、プロセスの最適化と一貫した高品質な結果の達成方法についてご相談ください!

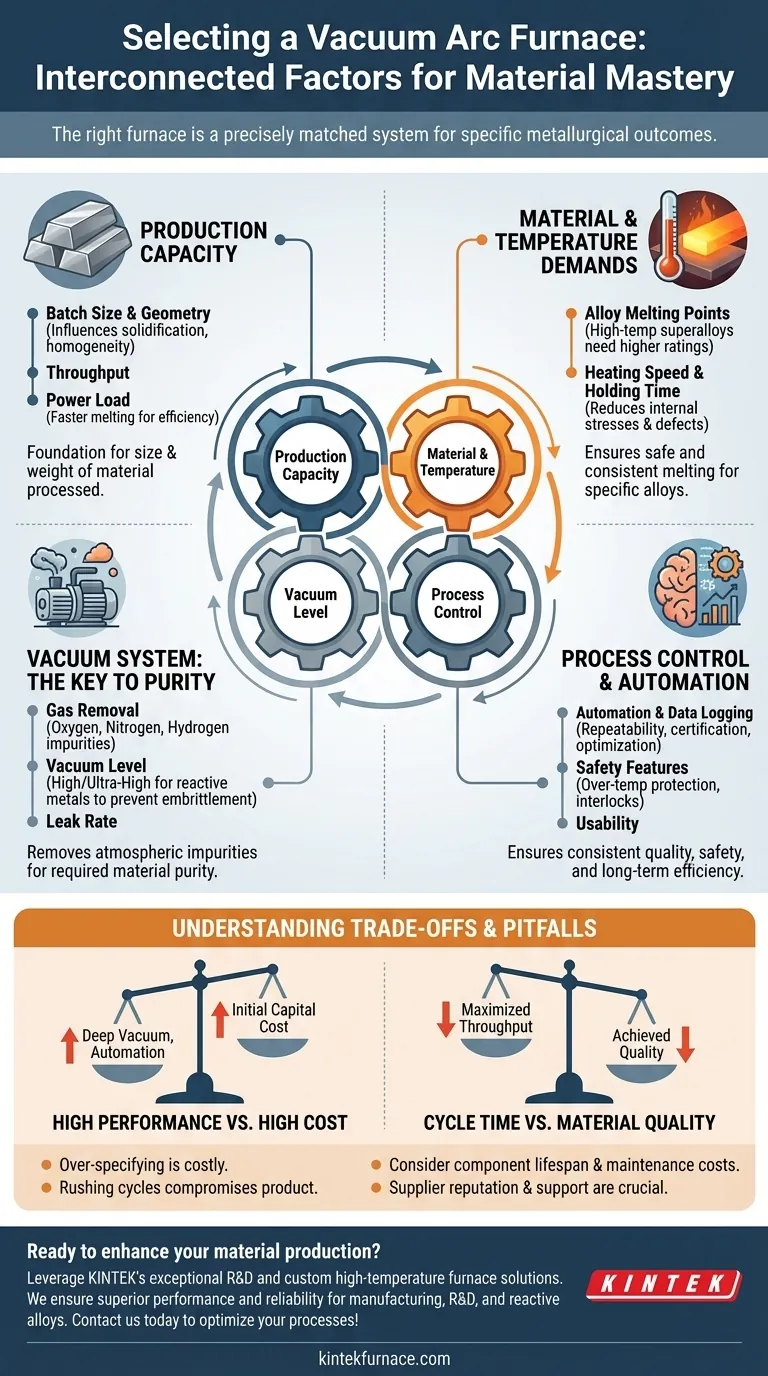

ビジュアルガイド