誘導加熱真空炉用の適切なるつぼの選択は、溶解の成功に直接影響を与える重要な決定です。選択は、溶解する金属との化学的適合性、極端なプロセス温度に耐える材料の能力、および真空下での安定性という3つの主要な要因に依存します。主な選択肢は、アルミナ、ジルコニア、マグネシアなどの耐火セラミックス、またはグラファイトのような導電性材料であり、それぞれ特定の用途に適しています。

るつぼは単なる容器ではなく、高エネルギー冶金システムにおけるアクティブなコンポーネントです。最適な選択とは、ピーク温度で合金に対して化学的に不活性であり、急速な加熱サイクルによる熱衝撃に耐え、真空下でガスを放出しない材料であり、それによって溶解の純度と炉の完全性を確保します。

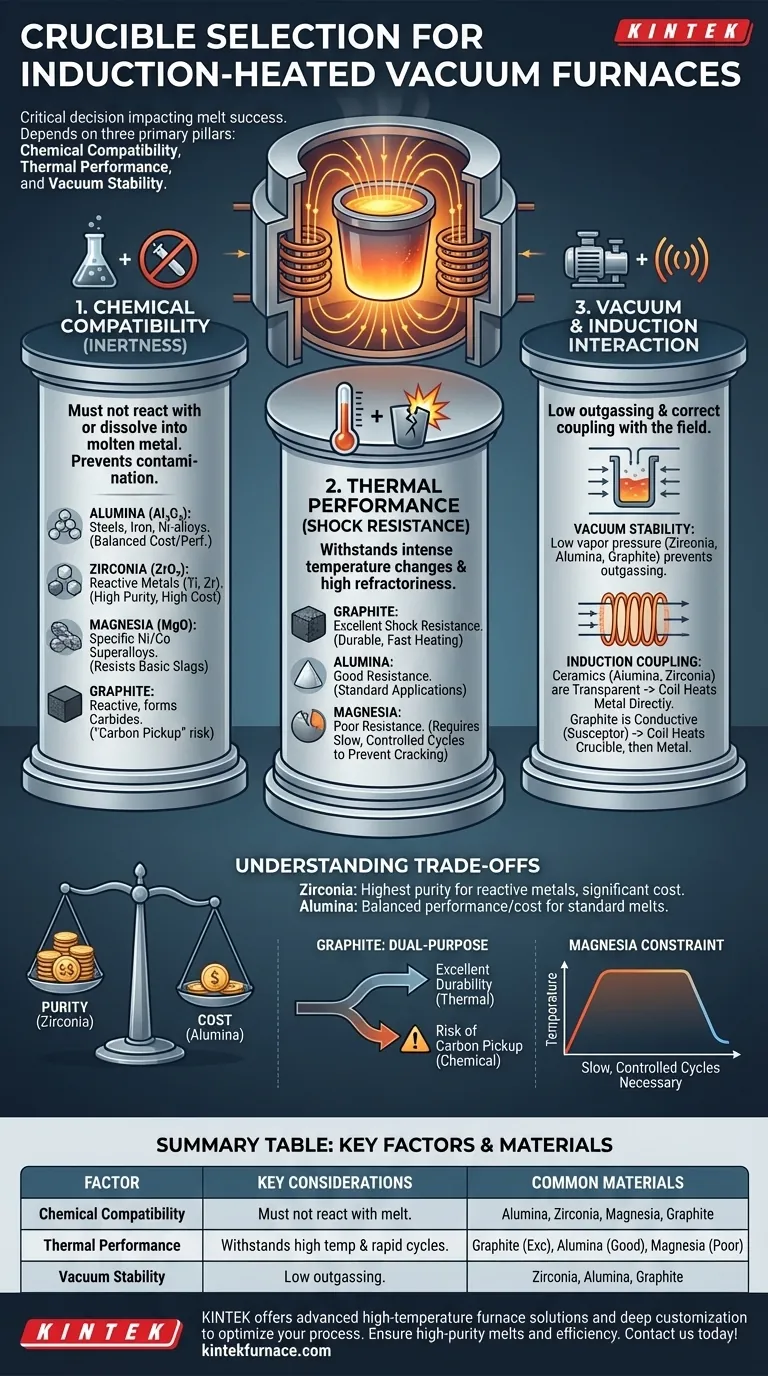

るつぼ選択の3つの柱

るつぼを選択するには、金属、熱、炉環境との相互作用を体系的に評価する必要があります。これらの柱のいずれかを怠ると、汚染、るつぼの故障、高価なダウンタイムにつながる可能性があります。

柱1:化学的適合性

これは最も重要な要素です。るつぼ材料は、溶融金属と反応したり、溶解したりしてはならず、最終製品を汚染する可能性があります。

- アルミナ (Al₂O₃):これは多くの用途で主力となる材料です。比較的安価で、鉄、鋼、および多くのニッケル基合金の溶解時に良好な安定性を示します。

- ジルコニア (ZrO₂):チタン、ジルコニウム、その他の難溶性合金などの高反応性金属を伴う高温用途に最適な材料です。その優れた化学的慣性は、これらの敏感な溶解における酸素汚染を防ぎます。

- マグネシア (MgO):アルミナまたはジルコニアが適さない特定のニッケルおよびコバルト基超合金の溶解に使用されます。塩基性スラグに対する優れた耐性を提供します。

- グラファイト:優れた熱特性を持っていますが、グラファイトは反応性です。特定の溶融金属(鉄やチタンなど)に容易に溶解し、炭化物を形成します。この「炭素吸収」は、一部のプロセスでは望ましい効果ですが、他のプロセスでは主要な汚染源となります。

柱2:熱性能

るつぼは、誘導加熱に固有の激しく急速な温度変化に耐える必要があります。

- 耐火度:これは、劣化したり溶融したりすることなく高温に耐える材料の能力です。るつぼの融点は、合金の最大処理温度よりも著しく高くする必要があります。

- 熱衝撃抵抗:誘導加熱は非常に高速であり、るつぼが膨張する際に大きな熱応力を生み出します。その後の冷却サイクルも再び応力を生み出します。マグネシアのように熱衝撃抵抗が低い材料は、非常にゆっくりと制御されたスケジュールで加熱および冷却されないと、ひび割れを起こしやすくなります。

柱3:炉環境との相互作用

るつぼは、誘導加熱真空チャンバーの独自の条件下で正しく機能する必要があります。

- 真空安定性:高温および低圧下では、一部の材料は「ガス放出」し、揮発性元素を放出する可能性があります。適切なるつぼは、真空環境と溶解自体を汚染しないように、低い蒸気圧を持つ必要があります。

- 誘導結合:セラミックるつぼ(アルミナ、ジルコニア)は電磁場に対して透明であり、誘導コイルが導電性金属チャージを直接加熱することを意味します。対照的に、グラファイトるつぼは導電性であり、電磁場によって直接加熱され、それが伝導および放射によって金属チャージを加熱します。これにより、グラファイトは「サセプター」となり、非導電性材料の溶解や熱均一性の改善に役立つことがあります。

トレードオフの理解

唯一の「最良」のるつぼというものはありません。あなたの選択は常に、性能、コスト、および運用上の制約のバランスを取ることになります。

コスト vs. 純度

ジルコニアは反応性金属に対して最高の純度レベルを提供しますが、アルミナよりも著しく高価です。マイナーなアルミナ介在物が許容される標準的な鋼の溶解には、高価なジルコニアるつぼを使用する必要はありません。

グラファイト:二重目的の材料

グラファイトの高い熱伝導率と優れた熱衝撃抵抗は、非常に耐久性があります。しかし、炭化物形成のリスクがあるため、低炭素合金の製造には全く適していません。炭素吸収の可能性が許容できるリスクなのか、望ましくない汚染物質なのか、それとも特定のプロセスにとって望ましい特徴なのかを判断する必要があります。

運用上の制約

マグネシアのような材料は、特定の超合金に対して理想的な化学的耐性を持つかもしれませんが、その低い熱衝撃抵抗は運用上の大きな負担を伴います。壊滅的なるつぼの故障を防ぐために、ゆっくりと慎重にプログラムされた加熱および冷却ランプを順守する必要があります。

溶解のための正しい選択

あなたのアプリケーションが正しい材料を決定します。このガイドを使用して、あなたのるつぼの選択を主要な目標に合わせましょう。

- 主な焦点が標準的な鋼、鉄、または一般的なニッケル合金の溶解である場合:アルミナは性能とコストの最良のバランスを提供します。

- 主な焦点がチタンのような高反応性金属または極端な温度での合金の溶解である場合:溶解汚染を防ぎ、純度を確保するためにジルコニアが必要な選択肢です。

- 主な焦点が炭素含有量を最小限に抑える必要がある合金の溶解である場合:るつぼ壁からの不要な炭素吸収を防ぐために、グラファイトるつぼは厳密に避けてください。

- 主な焦点がマグネシアが指定されている特定の合金の溶解である場合:マグネシアを使用する必要がありますが、ひび割れを防ぐためにゆっくりと制御された加熱および冷却プロファイルを実装する準備をしてください。

これらの要因を系統的に評価することで、るつぼの選択は、成功した高純度溶解プロセスの予測可能な構成要素へと変わります。

概要表:

| 要素 | 主な考慮事項 | 一般的な材料 |

|---|---|---|

| 化学的適合性 | 汚染を避けるため、溶融金属と反応してはならない | アルミナ、ジルコニア、マグネシア、グラファイト |

| 熱性能 | 高温および急速な加熱サイクルに耐える | アルミナ(良好)、グラファイト(優れている)、マグネシア(劣る) |

| 真空安定性 | 純度と炉の完全性を維持するための低いガス放出 | ジルコニア、アルミナ、グラファイト |

誘導加熱真空炉のるつぼ選択でお困りですか? KINTEKは、卓越したR&Dと社内製造を活用し、お客様のニーズに合わせた高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、すべてお客様独自の実験要件を正確に満たす強力な詳細カスタマイズ機能によって支えられています。高純度溶解と運用効率を確保するために、今すぐお問い合わせください。お客様のプロセスを最適化する方法についてご相談ください!

ビジュアルガイド