本質的に、ジルコニア焼結プロセスの所要時間は固定された時間ではなく、ジルコニアの特定材料、修復物のサイズ、炉の能力、そして達成する必要のある最終的な審美的・構造的特性という4つの主要な要因によって決定される可変の結果です。標準的なサイクルには数時間かかることがありますが、特殊な「スピード」サイクルはわずか65〜90分で完了できます。

ジルコニア焼結における中心的な課題は、スピードと品質の間のトレードオフを管理することです。高速サイクルはワークフローに大きな利点をもたらしますが、最終的な修復物の強度、審美性、長期安定性を損なわないように正しく使用する必要があります。

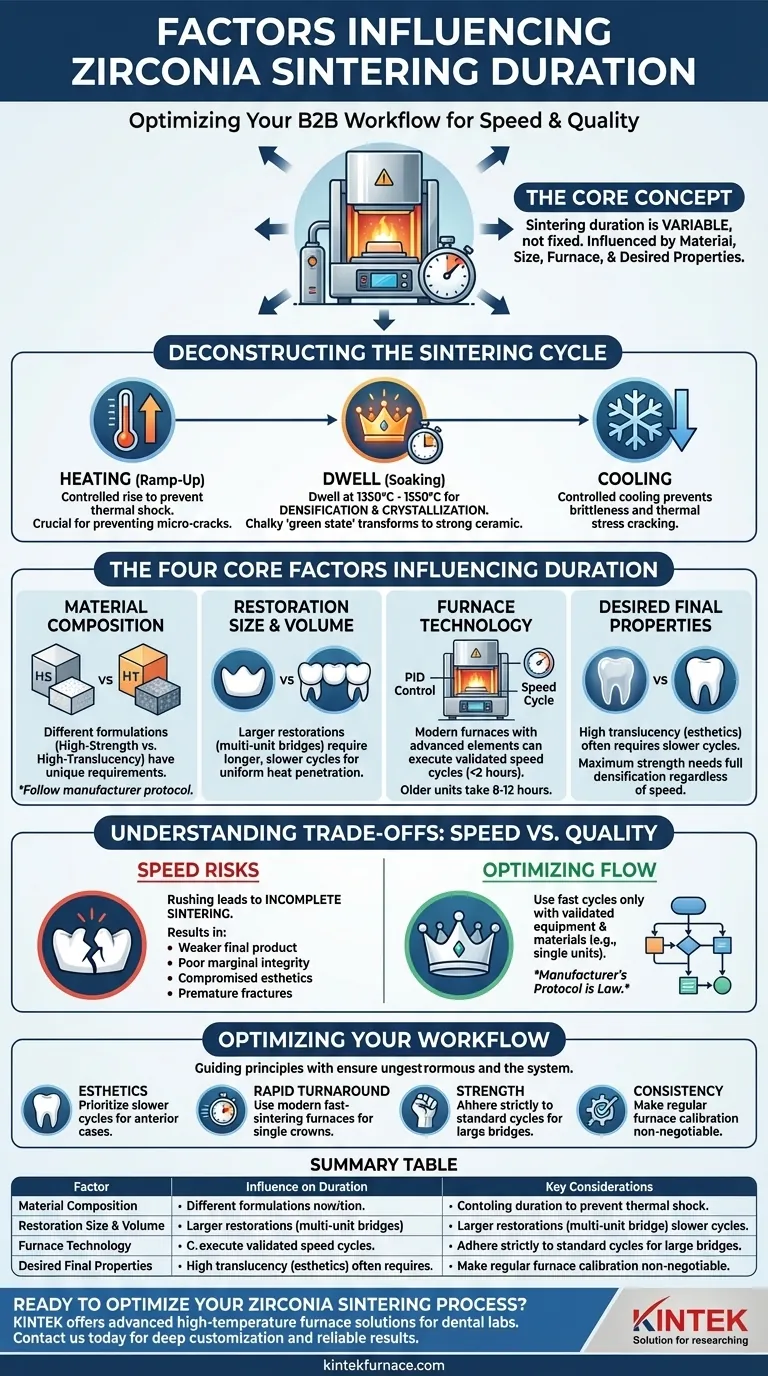

焼結サイクルの分解

所要時間を理解するためには、まずあらゆる焼結プログラムの3つの異なるフェーズを理解する必要があります。合計時間はこれらのフェーズの合計であり、それぞれが最終的な結果にとって重要です。

加熱フェーズ(ランプアップ)

これは、炉の温度が目標温度に徐々に上昇する初期段階です。制御された安定したランプアップは、まだ完全に焼結されていない材料にマイクロクラックを導入する熱衝撃を防ぐために不可欠です。

保持フェーズ(ソーキング)

目標温度(通常は1350°Cから1550°Cの間)に達すると、炉はその温度で一定期間「保持」または「ソーキング」します。これは最も重要なフェーズであり、材料が高密度化および結晶化を起こし、チョーク状の「グリーンステート」のジルコニアが硬く強いセラミックに変化するプロセスです。

冷却フェーズ

加熱と同じくらい重要な制御された冷却フェーズでは、熱応力なしに修復物を室温に戻します。急速に冷却すると、材料が脆くなったり、ひび割れが発生したりして、修復物が台無しになる可能性があります。

所要時間に影響を与える4つの主要因

各フェーズの長さ、したがって全サイクル時間は、次の変数によって決定されます。

1. ジルコニア材料の組成

異なるジルコニアの配合には固有の焼結要件があります。高強度(HS)ジルコニアは、審美的な前歯部の修復物に使用される高透明度(HT)材料とは異なるパラメーターを必要とすることがよくあります。常に材料メーカーが推奨するプロトコルから開始してください。

2. 修復物のサイズと体積

これは熱物理学の問題です。小さくて単独のクラウンは比較的迅速かつ均一に加熱・冷却できます。大きく複数のユニットからなるブリッジは、熱が構造全体に均一に伝わり、内部応力を防ぎ、完全な高密度化を保証するために、はるかに長く、よりゆっくりとしたサイクルが必要です。

3. 炉の技術と能力

最新の焼結炉は、サイクル時間短縮の主要な推進力です。古い装置では、標準サイクルに8〜12時間かかる場合があります。高純度モリブデン・シリコン発熱体と精密なPID温度制御を備えた新しい炉は、2時間未満で検証済みの「スピード」サイクルを実行できます。これらの高度なシステムは、修復物に損傷を与えることなく、より速く昇温・冷却できます。

4. 望ましい最終特性

最終的な目標がプロセスを決定します。前歯のクラウンで最高の透明度を達成することが優先事項である場合、材料の結晶構造が最適に形成されるためにより長い、よりゆっくりとしたサイクルがしばしば好まれます。後歯ブリッジで最大の強度が目標である場合、スピードに関係なく完全な高密度化を保証するために、サイクルは十分に長くなければなりません。

トレードオフの理解:スピード対品質

90分のサイクルの魅力は否定できませんが、これには重要な考慮事項が伴います。スピードサイクルを不適切に使用することは、修復物の破損の最も一般的な原因の1つです。

急ぐことのリスク

不適切に実行された高速サイクルは、不完全な焼結につながる可能性があります。これにより、曲げ強度が低下し、辺縁部の一体性が損なわれ、審美性(透明度の低下)が損なわれた最終製品になります。これは早期破折の主な原因です。

高速サイクルを使用する場合

スピード焼結は普遍的な解決策ではありません。これは、その目的のために特別に設計および検証された炉とジルコニア材料でのみ使用する必要があります。単冠や小規模な修復物に対して最も信頼性があります。

メーカーのプロトコルが絶対

ジルコニアメーカーが提供する指示は単なる提案ではありません。それらは予測可能な結果を達成するために広範なテストを行った結果です。時間を節約するためにこれらのプロトコルから逸脱すると、重大なリスクが生じ、材料の保証が無効になる可能性があります。

焼結ワークフローの最適化

適切なサイクルの選択は、機器、材料、臨床目標を一致させることです。これらの原則をガイドとして使用してください。

- 前歯部の症例で審美性を最優先する場合: セラミックの透明度と生命感を高めることが証明されている、より遅い従来の焼結サイクルを優先します。

- 単冠の迅速なターンアラウンドを最優先する場合: 最新の高速焼結炉に投資し、メーカーによってそのようなサイクルで明示的に検証されているジルコニア材料のみを使用します。

- 大スパンブリッジの強度を最優先する場合: 完全で均一な高密度化と構造的完全性を保証するために、メーカーが推奨する標準的(通常はより長い)サイクルに厳密に従います。

- 運用の整合性と品質管理を最優先する場合: 定期的な炉の校正をワークフローの譲れない部分とし、すべての技術者が材料の指示がプロセスを決定することを理解していることを確認します。

これらの変数を習得することで、効率と品質のバランスを正確に制御できるようになり、作成するすべての修復物が美しく、長持ちするように保証されます。

要約表:

| 要因 | 所要時間への影響 | 主な考慮事項 |

|---|---|---|

| ジルコニア材料の組成 | 種類(例:HS対HT)によって異なる | 最適な結果を得るためにメーカーのプロトコルに従う |

| 修復物のサイズと体積 | 大きい修復物はより長いサイクルが必要 | 均一な加熱を保証し、応力を防止する |

| 炉の技術 | 高度な炉は高速サイクルで時間を短縮する | スピード焼結には高精度の素子を使用する |

| 望ましい最終特性 | 高透明度や強度にはより長いサイクルが必要 | 破損を避けるためにスピードと品質のバランスを取る |

ジルコニア焼結プロセスの最適化の準備はできましたか? KINTEKでは、デンタルラボ向けに調整された先進的な高温炉ソリューションを提供するために、卓越したR&Dと社内製造を活用しています。マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様固有の実験的ニーズに正確に対応するための強力な深層カスタマイズ機能によって補完されています。信頼性が高く効率的な焼結でワークフローを強化しましょう。貴社のラボの成功をどのようにサポートできるかについて話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- セラミック修復用トランスフォーマー付きチェアサイド歯科用磁器ジルコニア焼結炉

- 歯科磁器ジルコニア焼結セラミック真空プレス炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1700℃制御不活性窒素雰囲気炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用