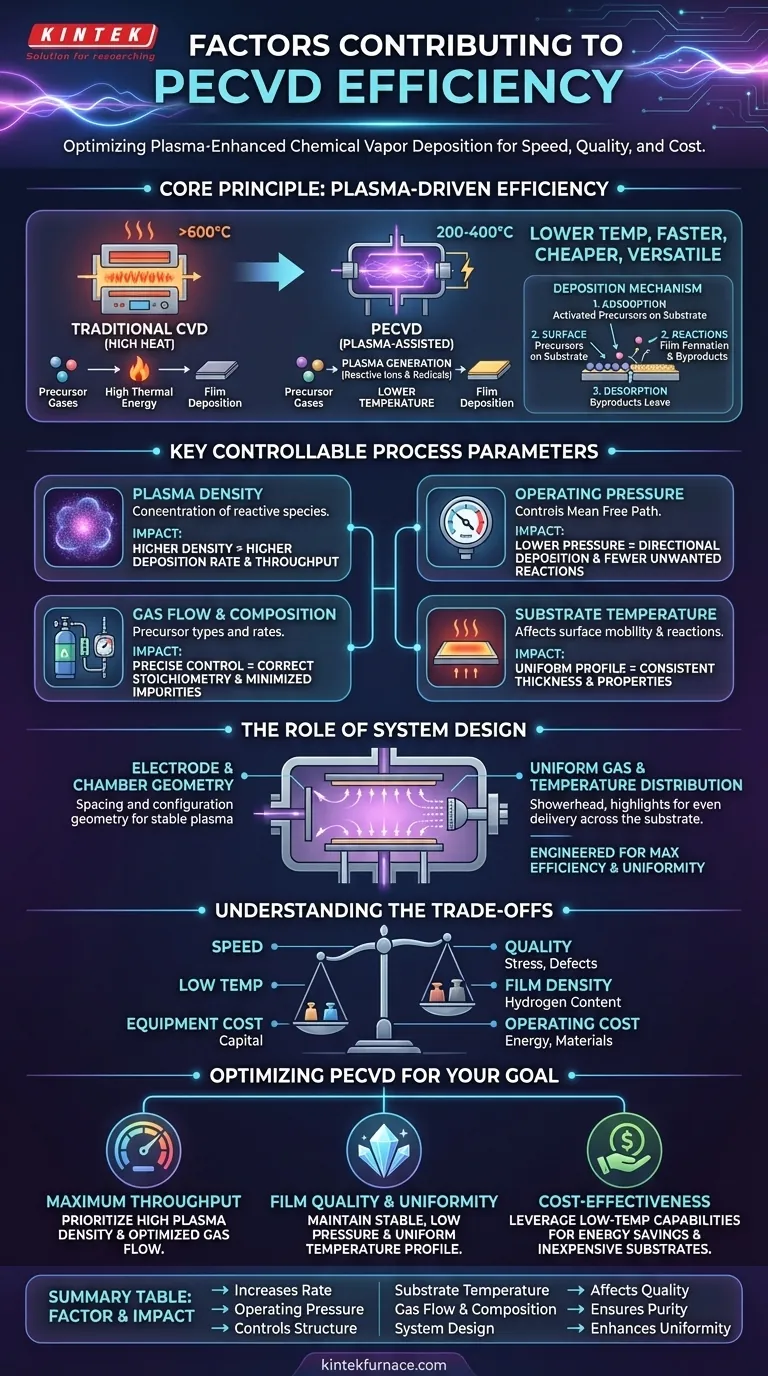

プラズマ強化化学気相成長法(PECVD)の効率は、制御可能なプロセスパラメーターとシステム自体の基本的な設計の組み合わせによって決定されます。主要な要因には、プラズマ密度、動作圧力、基板温度、ガス分布の均一性が含まれます。これらの要素が連携して、成膜プロセスの速度、品質、費用対効果を決定します。

PECVDの中核となる効率は、低温で反応性化学種を生成するためにプラズマを戦略的に使用することにあります。これにより、従来のCVDに必要な高い熱エネルギーが不要になり、より高速で安価、かつ汎用性の高い薄膜製造が可能になります。

中核原理:プラズマ駆動型効率

PECVDの根本的な利点は、化学反応に必要なエネルギーを生成する方法にあります。

プラズマがどのように高熱に取って代わるか

従来の化学気相成長法(CVD)は、前駆体ガスを分解して膜を堆積させるために高温(しばしば600°C以上)に依存しています。

PECVDは電場を使用して、ガスが活性化された状態であるプラズマを生成します。このプラズマには、堆積反応をはるかに低い温度(通常200~400°C)で開始できる高反応性イオンとラジカルが含まれています。

この熱エネルギーの削減がPECVD効率の主な源であり、消費電力を低減し、プラスチックなどの感熱性材料への堆積を可能にします。

堆積メカニズム

このプロセスはいくつかの主要なステップで発生します。まず、プラズマからの活性化された前駆体分子が基板表面に吸着します。

次に、表面反応によって所望の膜が形成され、化学副生成物が生成されます。最後に、これらの副生成物が表面から脱着し、堆積サイクルが完了します。このサイクルの速度と品質は、プロセスパラメーターによって制御されます。

制御可能な主要プロセスパラメーター

PECVDプロセスを最適化するには、所望の成果を達成するために、相互依存するいくつかの変数を慎重に調整する必要があります。

プラズマ密度:反応の原動力

プラズマ密度は、チャンバー内の反応性種の濃度を指します。密度を増やすと、堆積速度が直接増加し、スループットが向上します。

密度が高いほど、低圧での操作も可能になり、プロセスをより正確に制御できます。

動作圧力:環境の制御

圧力は、平均自由行程、つまり粒子が別の粒子と衝突するまでに移動する平均距離に影響を与えます。

圧力を下げるとこの経路が長くなり、より指向性の高い堆積と不要な気相反応の減少につながります。これにより、エンジニアは膜の構造と特性をより細かく制御できます。

ガス流量と組成:構成要素

マスフローコントローラーで制御されるガスラインによって管理される前駆体ガスの種類と流量は、膜の原材料です。

ガスの混合物を正確に制御することは、正しい膜の化学量論を達成し、不純物を最小限に抑えるために不可欠です。

基板温度:重要なバランス

PECVDは低温で動作しますが、このパラメーターは依然として重要です。温度は、表面移動度、化学反応速度、および水素などの元素の膜への組み込みに影響を与えます。

基板全体にわたる均一な温度プロファイルを維持することは、一貫した厚さと特性を持つ膜を堆積させるために非常に重要です。

システム設計の役割

PECVDシステムの物理的なハードウェアは、効率と均一性を最大化するように特別に設計されています。

電極とチャンバーの形状

プロセスチャンバーの設計、特に上部および下部電極の間隔と構成は、安定した均一なプラズマ場を生成するように設計されています。これは、ウェーハ全体の堆積の一貫性に直接影響します。

均一なガスと温度分布

高度なPECVDシステムは、独自の反応器設計とガス分配「シャワーヘッド」を備えています。これらのコンポーネントは、前駆体ガスと熱が基板表面全体に均一に供給されることを保証します。

この均一性は効率的なプロセスの特徴であり、歩留まりの向上と亀裂や欠陥の少ない層をもたらします。

トレードオフの理解

PECVDにおける効率は単一の目標ではなく、競合する要因のバランスです。これらのトレードオフを理解することが、プロセス最適化の鍵となります。

速度 vs. 品質

プラズマ密度やガス流量を増やすことで最高の堆積速度を追求すると、膜の品質が損なわれることがあります。これにより、応力が発生したり、欠陥密度が増加したり、膜の化学構造が変化したりする可能性があります。

低温 vs. 膜密度

PECVDの主な利点は、低温処理が可能なことです。ただし、低温で堆積された膜は、高温プロセスからの膜と比較して、密度が低かったり、固有の水素含有量が高かったりする場合があります。これはすべての用途に適しているとは限りません。

設備コスト vs. 運用コスト

PECVDシステムは複雑であり、多額の設備投資を必要とします。この初期費用は、従来のMOCVDと比較して、スループットの向上、エネルギー消費量の削減、より広範囲の材料を処理できる能力など、長期的な主要な効率性によって正当化されます。

目標に応じたPECVDの最適化

「最適な」パラメーターは、あなたの主要な目的に完全に依存します。これらのガイドラインを使用して、プロセス開発を主導してください。

- 最大スループットが主な焦点の場合:最高の堆積速度を達成するために、高プラズマ密度と最適化されたガス流量を優先します。

- 膜の品質と均一性が主な焦点の場合:安定した低圧と、基板全体にわたる非常に均一な温度プロファイルの維持に集中します。

- 費用対効果が主な焦点の場合:低温機能を活用してエネルギー消費を最小限に抑え、安価で感熱性のある基板への堆積を可能にします。

これらの要因間の相互作用を習得することが、PECVDの可能性を最大限に引き出し、正確で再現性の高い、非常に効率的な薄膜エンジニアリングを実現するための鍵となります。

要約表:

| 要因 | 効率への影響 |

|---|---|

| プラズマ密度 | 堆積速度とスループットを向上させる |

| 動作圧力 | 膜構造を制御し、欠陥を低減する |

| 基板温度 | 膜の品質と均一性に影響する |

| ガス流量と組成 | 正しい化学量論と純度を保証する |

| システム設計 | プラズマと温度の均一性を高める |

KINTEKでPECVDプロセスの可能性を最大限に引き出しましょう!卓越した研究開発と社内製造を活用し、当社は多様な研究室向けに調整されたCVD/PECVDシステムのような高度な高温炉ソリューションを提供しています。当社の強力な深層カスタマイズ能力により、お客様固有の実験ニーズとの正確な連携が保証され、効率、スループット、および膜品質が向上します。薄膜堆積を最適化する準備はできていますか?当社のソリューションがお客様の研究または生産にどのように貢献できるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン