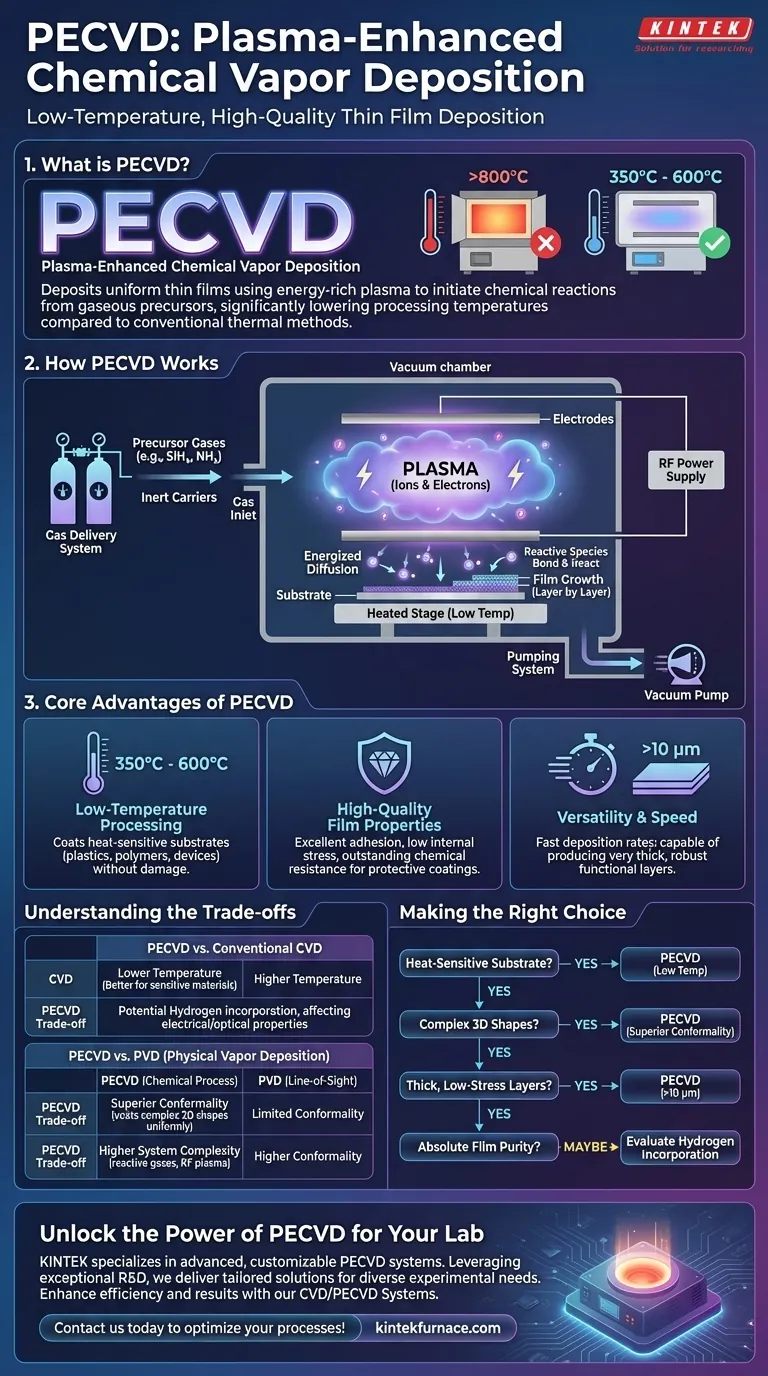

本質的に、PECVDはプラズマエッチング化学気相成長法(Plasma-Enhanced Chemical Vapor Deposition)の略です。これは、エネルギー豊富なプラズマを利用して、気体状の前駆体から化学反応を誘発し、基板上に高品質で均一な薄膜を堆積させるために使用されるプロセスです。純粋に高温に依存する従来の手法とは異なり、PECVDはこのプラズマを使用して反応を駆動し、著しく低いプロセス温度を可能にします。

PECVDの根本的な利点は、従来の堆積技術の高い温度の障壁を克服できることです。プラズマを使用して必要なエネルギーを供給することにより、極度の熱に耐えられない材料上でも高性能な薄膜の成長を可能にします。

PECVDの動作原理:ガスから固体膜へ

PECVDの価値を理解するには、まずそのメカニズムを理解する必要があります。これは、真空中で特定のガスを基板表面上の固体で機能的な層に変換する洗練されたプロセスです。

プラズマの役割

名称の「プラズマ強化(Plasma-Enhanced)」の部分が決定的な要素です。プラズマはイオン化されたガスであり、電子が原子から剥ぎ取られ、荷電イオンと自由電子の混合物が生成される物質の状態です。

PECVDシステムでは、高周波(RF)電源が低圧ガスに電場を印加します。これにより自由電子が活性化され、これらが中性ガス分子と衝突してイオン化し、プラズマを生成します。このプラズマが、化学反応全体のエネルギー源として機能します。

堆積プロセス

プロセスは、真空チャンバー内で一連の制御されたステップで発生します。

- 前駆体の導入: シラン(SiH₄)やアンモニア(NH₃)などの前駆体ガスが、不活性キャリアガスと共にチャンバーに導入されます。

- プラズマ生成: 2つの電極間の放電によりプラズマが生成され、前駆体ガス分子が非常に反応性の高いイオンとラジカルに分解されます。

- 表面拡散: これらの活性化された種が真空を拡散し、通常は加熱されているが従来のCVDよりもはるかに低い温度の基板に到達します。

- 膜成長: 反応性の種が基板表面に結合し、目的の薄膜が層ごとに積み重なる化学反応を経て成長します。

主要なシステムコンポーネント

典型的なPECVDシステムは、いくつかのコアコンポーネントを中心に構築されています。環境を制御するための真空チャンバー、正確なガス混合のための質量流量コントローラーを備えたガス供給システム、低圧を維持するためのポンプシステム、およびプラズマを生成するための電極を備えたRF電源です。

なぜPECVDを選ぶのか?主な利点

エンジニアや研究者は、特にプロセス条件と材料の制限のバランスを取る必要がある場合、他の堆積方法では不十分なときにPECVDを選択します。

低温プロセス

これがPECVDの決定的な利点です。従来のCVDでは800°Cを超える温度が必要な場合がありますが、PECVDは350°Cから600°Cの範囲、場合によってはそれ以下という、はるかに低い温度で動作します。これにより、プラスチック、ポリマー、特定の半導体デバイスなどの熱に敏感な基板を損傷なくコーティングすることが可能になります。

高品質な膜特性

PECVDによって堆積される膜は望ましい特性を示します。それらは優れた耐薬品性、低い内部応力、および優れた密着性を持つように設計できます。これにより、高性能光学部品に見られる傷防止層など、保護コーティングに最適です。

汎用性と速度

PECVDシステムは、比較的高速な堆積速度で知られています。重要なことに、他の多くの堆積技術にとって大きな制限となる、しばしば10マイクロメートルを超える非常に厚いコーティングを生成することもできます。この能力は、堅牢な機能層または保護層を作成するために不可欠です。

トレードオフの理解

強力ではありますが、PECVDは万能の解決策ではありません。その文脈とトレードオフを認識することが、情報に基づいた決定を下すための鍵となります。

従来のCVDとの比較

従来のCVDとの主なトレードオフは、温度と膜組成です。PECVDのプラズマは、前駆体ガスの断片(シラン由来の水素など)が成長中の膜に取り込まれる原因となる可能性があります。これは必ずしも有害ではありませんが、膜の電気的または光学的特性を変化させる可能性があり、高度に感度の高い用途では考慮しなければならない要因です。

PVD(物理気相成長法)との比較

PVDは「直進」的な物理プロセス(スパッタリングなど)であるのに対し、PECVDは化学的なプロセスです。PECVDはガスが表面に拡散することに依存しているため、優れたコンフォーマリティ(均一性)を提供します。つまり、PVDよりも複雑な三次元形状をより均一にコーティングできます。PECVDから得られる膜も化学的に異なり、より「ポリマー様」と表現されることがよくあります。

システムの複雑さ

反応性ガスとRFプラズマ生成の使用により、PECVDシステムは一部の単純なPVDセットアップよりも本質的に複雑になります。これは、堆積プロセスからの化学的副生成物を除去するためのチャンバーの清掃に関して、より高いメンテナンス要件につながる可能性があります。

アプリケーションに最適な選択を行う

適切な堆積技術の選択は、最終的な目標に完全に依存します。これらの点をガイドとして使用してください。

- 主な焦点が熱に敏感な基板への堆積である場合: 著しく低いプロセス温度により、PECVDが明確な選択肢となります。

- 主な焦点が複雑な3D形状への高度に均一なコーティングの達成である場合: PECVDは、直進的なPVD法と比較して、優れた均一なカバレッジを提供します。

- 主な焦点が厚く、低応力の保護層を作成することである場合: PECVDは、機械的または化学的バリアに最適な厚い(>10 μm)膜の堆積に優れています。

- 主な焦点がハイエンドエレクトロニクス用の絶対的な膜純度である場合: PECVDからの水素の取り込みが許容できるかどうか、または高温のプラズマフリーCVD法が必要かどうかを評価する必要があります。

これらの基本原則を理解することで、PECVDが特定の材料堆積目標を達成するための適切なツールであるかどうかを自信を持って判断できます。

要約表:

| 側面 | 詳細 |

|---|---|

| 正式名称 | プラズマエッチング化学気相成長法 |

| 主な機能 | 低温プロセスを実現するためにプラズマを使用して均一な薄膜を堆積する |

| 主な利点 | 低温動作(350°C~600°C)、高い均一性、高速堆積、厚膜コーティング(>10 μm) |

| 一般的な用途 | 熱に敏感な材料へのコーティング、保護層、半導体デバイス |

| 比較 | 均一なコーティングにおいてはPVDよりも優れており、従来のCVDよりも低温 |

PECVDの力をあなたの研究室で解き放つ

高温の制限に苦労していませんか、または複雑な形状に均一なコーティングが必要ですか?KINTEKは、カスタマイズ可能なPECVDシステムを含む、高度な高温炉ソリューションを専門としています。卓越したR&Dと社内製造を活用し、多様な研究室向けに調整されたソリューションを提供し、お客様固有の実験ニーズに対して正確なパフォーマンスを保証します。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを特徴とする当社の製品ラインは、効率と結果を向上させるように設計されています。堆積の課題に妨げられることなく、今すぐお問い合わせいただき、プロセスを最適化する方法についてご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉