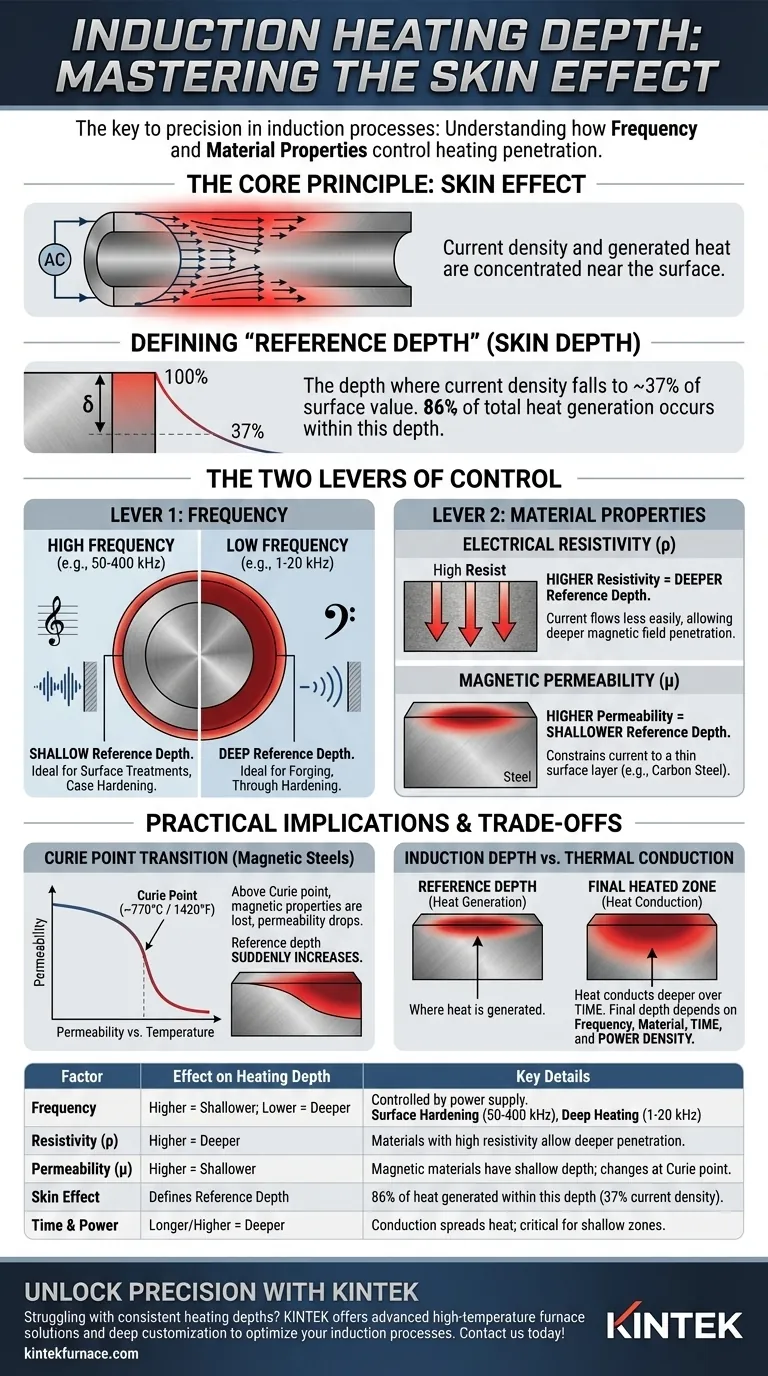

誘導プロセスにおける加熱深度は、主に2つの要因によって決定されます。1つは電源からの交流電流の周波数、もう1つは加熱される材料固有の電気的および磁気的特性です。簡単に言えば、周波数が高いほど加熱は浅くなり、周波数が低いほどワークピースの奥深くまで浸透します。

理解すべき核となる原則は「表皮効果」です。熱は部品全体に均一に発生するのではなく、表面近くに集中します。この加熱された層の深さは予測可能で制御可能なパラメータであり、周波数と材料の関係を習得すれば、誘導は非常に精密なツールとなります。

核となる原則:表皮効果の理解

加熱深度を制御するには、まずそれがなぜ発生するのかを理解する必要があります。その原因となる現象は、電磁気学の基本的な原則である表皮効果として知られています。

表皮効果とは?

交流電流(AC)が導体を流れるとき、電流は導体の断面積全体に均等に分布しません。代わりに、電流は表面で最も密度が高く、中心に向かって指数関数的に密度が減少します。

抵抗加熱は電流の2乗(I²R)に直接比例するため、熱もこの薄い電流が流れる層、つまり「表皮」で発生します。

「参照深度」の定義

「電気的参照深度」(または表皮深さ)は、この効果の標準的な技術的尺度です。これは、誘導電流密度が表面での値の約37%に低下する表面からの深さと定義されます。

実用的な目的のために、誘導プロセスによって生成される全熱の約86%がこの単一の参照深度内で発生します。これにより、加熱結果を計算および制御するための最も重要なパラメータとなります。

2つの制御レバー

参照深度は、1つの主要なプロセス変数を操作し、1組の材料特性を理解することで制御できます。

レバー1:周波数

周波数は、加熱深度を最も重要かつ直接的に制御する要素です。これは誘導電源によって決定されます。関係は単純で逆相関です。

- 高周波数 = 浅い参照深度

- 低周波数 = 深い参照深度

音波のように考えてみてください。高周波のトレブルは壁に簡単に遮られますが、低周波のベースは壁を貫通できます。同様に、高周波電流は金属の奥深くまで浸透できず、エネルギーを表面近くに集中させます。

これにより、精密な用途に応じた選択が可能になります。高周波数(50 kHz〜400 kHz以上)は浸炭焼入れのような表面処理に使用され、低周波数(1 kHz〜20 kHz)は鍛造や全体焼入れのような深い熱を必要とする用途に使用されます。

レバー2:材料特性

ワークピースの特定の材料も、参照深度を決定する上で重要かつ不可欠な役割を果たします。2つの特性が鍵となります。

- 電気抵抗率(ρ):抵抗率が高いほど電流が流れにくくなり、磁場がより深く浸透できるようになります。したがって、抵抗率が高いほど参照深度は深くなります。

- 透磁率(μ):この特性は、材料がどれだけ容易に磁化されるかを示します。炭素鋼のような磁性材料の場合、高い透磁率は電流を非常に薄い層に劇的に制限し、同じ周波数でもアルミニウムや銅のような非磁性材料と比較してはるかに浅い参照深度をもたらします。

トレードオフと実用的な意味合いの理解

理論を知ることは一つのことですが、それを適用するには、実際の加熱プロセス中に発生する複雑さを理解する必要があります。

キュリー点遷移

磁性鋼の場合、最も重要な実用上の考慮事項はキュリー温度(約770°Cまたは1420°F)です。この温度を超えると、鋼は磁性を失い、その透磁率は非磁性材料のそれと同等になります。

これは、磁性部品が加熱されるにつれて、キュリー点を超えると参照深度が突然増加することを意味します。浅い表面加熱用に設計されたプロセスが、過熱や意図しない結果を避けるために洗練された電力制御を必要とする深い加熱プロセスに急速に変化する可能性があります。

誘導深度と熱伝導

熱が発生する深度(参照深度)と加熱されたゾーンの最終的な深度を区別することが重要です。最終的な深度は、時間と電力密度の関数でもあります。

高周波で浅い参照深度が生成されたとしても、長時間電力を印加すると、その熱は部品のコアに深く伝導されます。真に浅い熱影響部を得るには、高周波と短時間で高出力の加熱サイクルを組み合わせる必要があります。

アプリケーションへの周波数の適合

適切なパラメータを選択することは、機器を冶金学的目標に合わせることです。

- 表面硬化または浸炭焼入れが主な目的の場合:高周波数(50 kHz〜400 kHz以上)を使用して、熱を表面に正確に集中させ、延性のあるコアを残しながら硬い外殻を作成します。

- 全体焼入れまたは鍛造のための予熱が主な目的の場合:低周波数から中周波数(1 kHz〜20 kHz)を使用して、部品の断面全体に深く、ゆっくりと均一な加熱を実現します。

- 大きなビレットの溶解が主な目的の場合:非常に低い周波数(50 Hz〜3 kHz)を使用して、磁場が完全に浸透し、質量全体が融点まで加熱されるようにします。

- 焼入れのために磁性鋼を加熱する場合:キュリー点での加熱深度の変化を考慮し、多くの場合、安定した加熱を維持するために出力を調整できる電源が必要です。

周波数、材料、時間の関係を習得することで、誘導加熱は概念から精密で再現性のある製造ツールへと変貌します。

要約表:

| 要因 | 加熱深度への影響 | 主な詳細 |

|---|---|---|

| 周波数 | 周波数が高いほど深度は浅く、周波数が低いほど深度は深い | 電源によって制御される。表面硬化(50-400 kHz)または深部加熱(1-20 kHz)に使用 |

| 材料抵抗率(ρ) | 抵抗率が高いほど深度は深い | 電流の流れに影響を与える。抵抗率が高い材料はより深く浸透する |

| 材料透磁率(μ) | 透磁率が高いほど深度は浅い | 磁性材料(例:鋼)は深度が浅い。キュリー点(約770°C)で変化 |

| 表皮効果 | 電流密度が37%に低下する参照深度を定義 | 熱の86%がこの深度内で発生。精密な制御を可能にする |

| 時間と電力密度 | 時間が長い/電力が高いほど、伝導によって加熱ゾーンは深くなる | 最終的な深度のために周波数と組み合わされる。浅い熱影響部に重要 |

KINTEKで誘導加熱プロセスの精度を向上させましょう

誘導アプリケーションで一貫した加熱深度を達成するのに苦労していませんか?KINTEKは、卓越した研究開発と社内製造を活用して、お客様のニーズに合わせた高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、多様な研究所や産業環境の独自の要件を満たすように設計されています。当社の強力な深いカスタマイズ能力により、表面硬化、全体硬化、または溶解プロセスにおいて優れた結果を得るために、周波数と材料パラメータを最適化するお手伝いをいたします。

当社の専門知識がお客様の効率と精度をどのように向上させることができるかについて、今すぐお問い合わせください — 今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置