本質的に、電気炉は、極めて正確な温度制御と特定の雰囲気条件を要求する化学プロセスに使用されます。最も一般的な用途には、材料精製のための焼成、酸素なしでの熱分解のための熱分解、先進的なセラミックスや粉末金属部品を製造するための焼結が含まれます。

電気炉を使用するという決定は、熱だけに関するものではありません。それは制御に関するものです。これらの炉は、材料の化学的完全性と最終特性が、燃料燃焼炉の不純物や温度変動を許容できないほど敏感である場合に選ばれます。

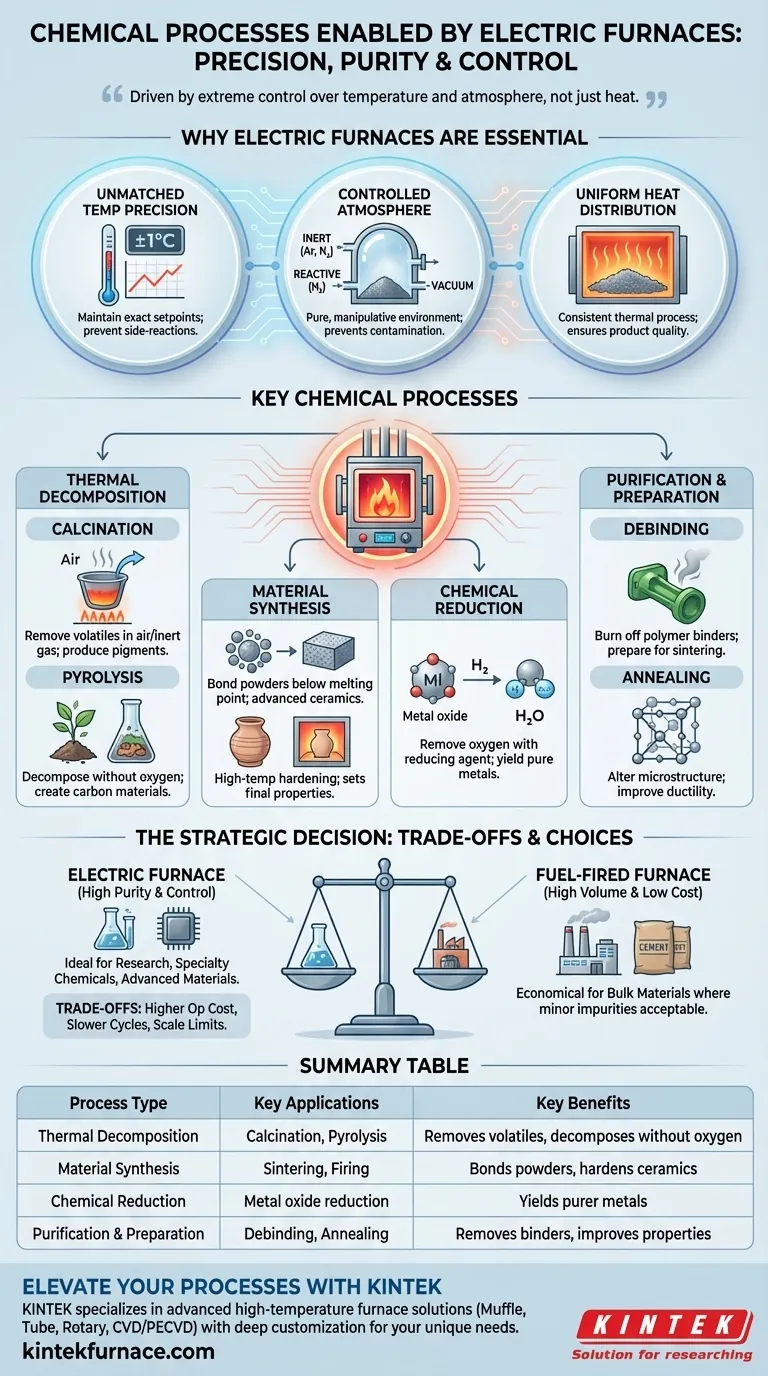

化学プロセスにおいて電気炉が不可欠である理由

燃料を燃焼させる炉とは異なり、電気炉は電気抵抗によって熱を発生させます。この根本的な違いは、デリケートな化学作業に対して3つの重要な利点をもたらします。

比類なき温度精度

最新のコントローラーによって制御される電気加熱エレメントは、しばしば1度以内の驚くべき精度で設定値を維持できます。この精度は、特定の化学反応を誘発し、わずかに高いまたは低い温度で発生する望ましくない副反応を防ぐために不可欠です。

制御された雰囲気条件

燃焼がないため、電気炉の内部の雰囲気は純粋であり、容易に操作できます。密閉されたチャンバーは、酸化を防ぐために不活性ガス(アルゴンや窒素など)、化学還元のために反応性ガス(水素など)、あるいは真空で満たすことができます。これにより、材料は汚染から保護されます。

均一な熱分布

適切に設計された電気炉は、チャンバー全体にわたって例外的に均一な熱を提供します。これにより、材料バッチのすべての部分が同じ熱プロセスを受け、高品質の特殊化学品の製造において極めて重要な一貫した製品品質につながります。

電気炉によって可能になる主要な化学プロセス

電気炉が提供する制御性は、いくつかのクラスの高温化学変換において、それらを頼りになるソリューションにしています。

熱分解(焼成および熱分解)

焼成(Calcination)は、揮発性成分を除去するか、相転移を誘発するために、空気または不活性ガスの存在下で固体材料を高温に加熱するプロセスです。一般的な例としては、顔料や触媒の製造があります。

熱分解(Pyrolysis)は同様のプロセスですが、酸素が完全にない状態で実行されます。これにより有機材料が燃焼することなく熱分解され、特定の種類の炭素材料や先進的な化学物質を作成するための重要なステップとなります。

材料合成(焼結および焼成)

焼結(Sintering)には、圧縮された粉末を融点よりわずかに低い温度に加熱することが含まれます。これにより、個々の粒子が結合して融合し、固体で高密度の物体が形成されます。これは、高性能セラミックス、金属粉末射出成形(MIM)部品、サーメットの製造に不可欠です。

焼成(Firing)はより広い用語で、セラミックス分野でよく使用され、材料を永久的に硬化させ、その化学的および物理的特性を固定する高温加熱を指します。

化学還元

特定のプロセスでは、通常は金属酸化物である化合物の酸素を除去する必要があります。電気炉は水素ガスなどの還元性雰囲気に満たされ、高温で材料から酸素原子を剥ぎ取り、より純粋な形態の金属を得ることができます。

精製と準備(脱脂および焼きなまし)

脱脂(Debinding)は焼結前の重要な準備ステップです。これは、「グリーン」部品をゆっくりと加熱して、成形中に粉末材料を形状に保持するために使用されたポリマーバインダーを燃焼させることを含みます。

焼きなまし(Annealing)は、材料の微細構造を変化させて延性を改善し、硬度を低下させる熱処理です。これはしばしば冶金プロセスと見なされますが、根本的な変化は固相拡散と結晶再配列によって引き起こされます。

トレードオフの理解

電気炉は強力ですが、万能の解決策ではありません。その選択には、従来の燃料燃焼炉との明確なトレードオフが伴います。

高い運転コスト

電気は、熱(BTU)の単位あたり、天然ガスや石炭よりも一般的に高価なエネルギー源です。コストが主な推進力となる大量生産プロセスでは、燃料燃焼炉の方が経済的であることがよくあります。

遅い加熱サイクル

効率のために必要な重い断熱材のため、多くの電気炉はかなりの熱質量を持っています。これにより、直接燃焼システムと比較して立ち上がり時間と冷却時間が長くなり、全体の処理能力に影響を与える可能性があります。

規模と処理能力の制限

特殊化学品や実験室用途では、電気炉は理想的です。しかし、セメントや石灰のような大量のバルク材料を製造するには、燃料で稼働する大型の連続回転キルンの方がはるかに一般的でコスト効率が高いです。

目標に応じた適切な選択を行う

加熱技術の選択は、化学プロセスの特定の要件とビジネス目標によって決定されるべきです。

- 主要な焦点が高純度とプロセス制御である場合: 電気炉は、汚染が許されない研究、特殊化学品、先進材料にとって決定的な選択肢です。

- 主要な焦点が大量、低コスト生産である場合: 燃焼によるわずかな不純物が許容されるバルク材料の場合、燃料燃焼炉の方が経済的な解決策となる可能性が高いです。

- 特定の非酸化雰囲気の作成が主要な焦点である場合: 密閉され燃焼のない電気炉の環境は、不活性または還元条件を必要とするプロセスにとって不可欠です。

結局のところ、電気炉の選択は、最終製品の精度と純度を優先するための戦略的な決定です。

要約表:

| プロセスタイプ | 主要な用途 | 主な利点 |

|---|---|---|

| 熱分解 | 焼成、熱分解 | 揮発性物質を除去、酸素なしで分解 |

| 材料合成 | 焼結、焼成 | 粉末を結合、セラミックスを硬化 |

| 化学還元 | 金属酸化物の還元 | 還元性雰囲気でより純粋な金属を得る |

| 精製と準備 | 脱脂、焼きなまし | バインダーを除去、材料特性を改善 |

精度と純度で化学プロセスをレベルアップする準備はできていますか? KINTEKは、多様な研究所向けに調整された先進的な高温炉ソリューションを専門としています。優れたR&Dと社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの製品を提供しており、すべてお客様固有の実験ニーズを満たすための強力な深いカスタマイズによって裏付けられています。当社の炉がお客様の結果と効率をどのように向上させることができるかをご相談いただくために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究用石英管状炉 RTP加熱管状炉

- 高圧実験室用真空管状炉 水晶管状炉