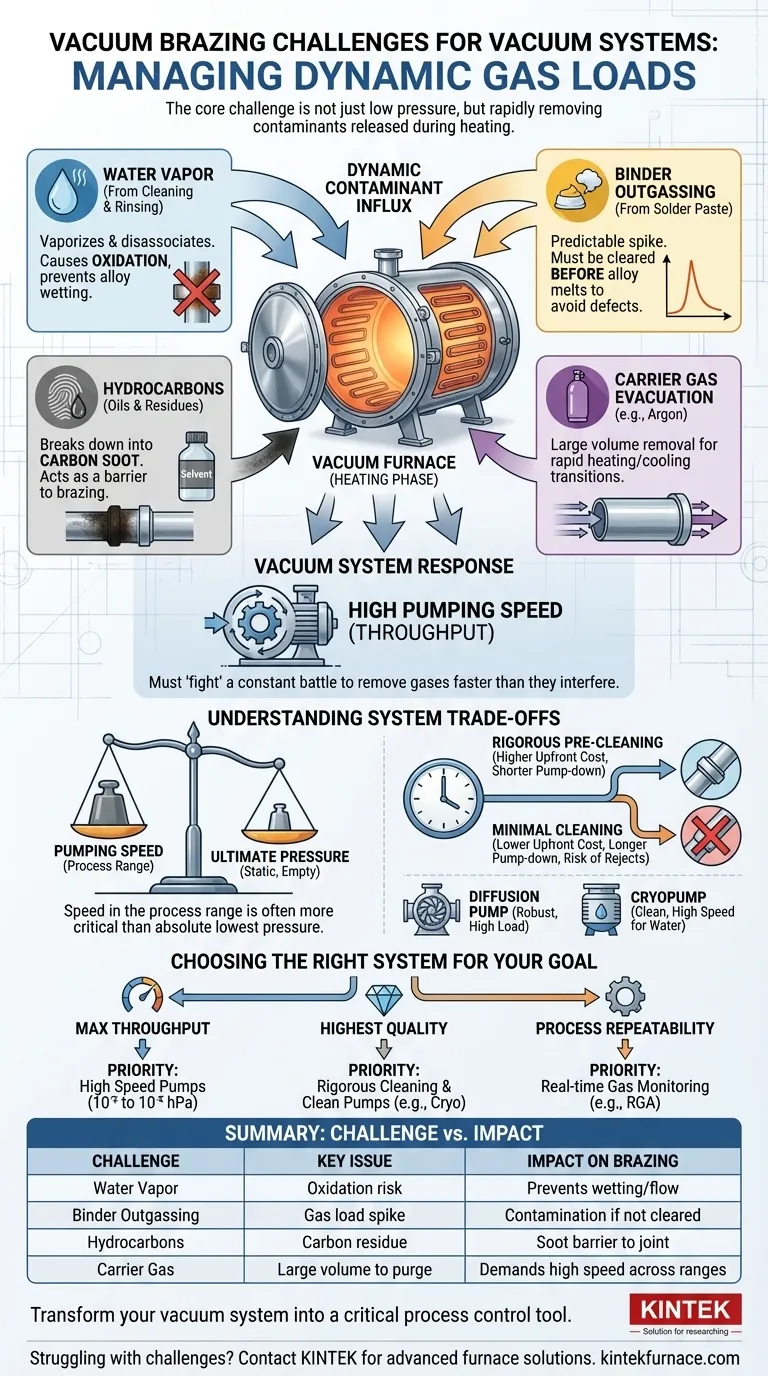

真空システムにとって、真空ろう付けの主な課題は、単に低圧に到達することではなく、加熱プロセス中に放出される大量のガス負荷を積極的に管理することです。これらの課題には、はんだ結合剤からの脱ガスの処理、洗浄による残留水蒸気の除去、炭化水素の排気、キャリアガスのパージが含まれ、これらすべてが超高真空域で非常に高い排気速度を持つシステムを必要とします。

真空ろう付けにおける核となる課題は、動的なガス負荷管理です。成功するシステムは、空で冷たい状態で到達できる究極の圧力によって定義されるのではなく、熱サイクル中にワークピースから放出される汚染物質を迅速に除去する能力によって定義されます。

核となる課題:動的真空対静的真空

真空ろう付けが単に深真空に到達できる炉を必要とするという一般的な誤解があります。現実ははるかに要求が厳しいものです。

プロセス自体、特に加熱段階は、積極的に汚染物質を真空環境に導入します。したがって、真空システムは、ろう付け接合に干渉するよりも速くこれらのガスを除去するために絶え間ない戦いを繰り広げなければなりません。

水蒸気:見えない敵

炉に入れる部品は、しばしば洗浄され水で洗い流されます。微量の閉じ込められた水蒸気でも、主要な汚染源となり得ます。

加熱されると、この水が蒸発し、チャンバー圧が上昇します。さらに重要なことに、酸素と水素に解離する可能性があり、これらは容易に金属表面を酸化し、ろう付け合金が濡れたり適切に流れたりするのを妨げます。

結合剤の脱ガス:予測可能なガス負荷

多くのろう付けフィラーメタルは、金属粉末を所定の位置に保持するための有機結合剤を含むペーストとして供給されます。

これらの結合剤は、ろう付けサイクルの初期加熱段階で完全に焼失するように設計されています。これにより、大量ではあるが予測可能なガス負荷のスパイクが発生し、ろう付け合金が溶融する前に汚染物質を除去するために、真空システムが効率的に処理する必要があります。

炭化水素:準備の残留物

機械加工、指紋、または洗浄溶剤からの油分は、部品表面に炭化水素の薄い膜を残すことがあります。

結合剤と同様に、これらは加熱されると蒸発します。迅速に排気されないと、高温で分解して、ろう付けの障壁となる炭素の層、つまり「すす」を接合面に堆積させる可能性があります。

キャリアガスの排気:汎用性の必要性

一部のプロセスでは、急速な対流加熱やサイクルの終わりでの急速冷却のために、アルゴンなどの不活性キャリアガスが使用されます。

真空システムは、この大量のガスを迅速に排気して、大気圧とプロセスの高真空段階の間を移行できる必要があります。これは、非常に広い圧力範囲にわたる高いスループットを必要とします。

システムのトレードオフを理解する

ろう付け用の真空システムを指定するには、競合する優先順位のバランスを取る必要があります。これらのトレードオフを理解することは、信頼性の高いプロセスを構築するための鍵です。

排気速度対究極圧力

ポンプの究極圧力と排気速度(またはスループット)を区別することが重要です。ポンプは、クリーンで空のチャンバーでは非常に深い真空(例:10⁻⁸ hPa)に到達できるかもしれませんが、実際のプロセス圧力(例:10⁻⁵ hPa)で大量のガス負荷を処理する速度が不足している場合があります。

ろう付けの場合、プロセス圧力範囲における高い排気速度は、システムが達成できる絶対最低圧力よりもほとんど常に重要です。

清浄度の真のコスト

厳格な前処理手順とクリーンな組立室への投資は、初期コストと時間を増加させます。

しかし、この投資は炉内の汚染負荷を大幅に低減します。これにより、排気時間の短縮、真空システムへのストレスの軽減、そして不良品の少ない、より再現性の高い高品質なろう付けプロセスが可能になります。

適切なポンプタイプの選択

異なる真空ポンプは、異なるガスを異なる効率で処理します。拡散ポンプは堅牢で高いガス負荷をうまく処理しますが、適切にトラップされていないと油の逆流のリスクがあります。

クライオポンプは水蒸気に対して非常に高い排気速度を提供し、本質的にクリーンですが、ガスに対する容量が有限であり、定期的な再生が必要です。選択は、予想される特定の汚染物質と必要な清浄度のレベルに依存します。

目標に合った選択をする

理想的な真空システム構成は、主要な運用目標に直接依存します。

- 最大の処理能力と短いサイクルタイムが主な焦点である場合:10⁻³~10⁻⁵ hPaの範囲で可能な限り最高の速度を持つ排気システムを優先し、脱ガスのスパイクを迅速に克服します。

- 最高の接合品質と純度が主な焦点である場合:厳格な前処理プロトコルを重視し、炭化水素汚染のリスクを排除するために、クライオポンプのような本質的にクリーンな高真空ポンプを選択します。

- プロセスの再現性と信頼性が主な焦点である場合:各サイクルが同一に動作することを保証するために、リアルタイムでガス負荷を監視する機器(例:残留ガス分析計)に投資します。

これらのガスのダイナミクスを理解することで、真空システムは単なるユーティリティから、プロセス制御のための最も重要なツールへと変わります。

概要表:

| 課題 | 主な問題点 | ろう付けへの影響 |

|---|---|---|

| 水蒸気 | 洗浄からの放出、酸化のリスク | ろう付け合金の濡れと流れを妨げる |

| 結合剤の脱ガス | 加熱中のペースト結合剤からのガス負荷 | 汚染を避けるために迅速な除去が必要 |

| 炭化水素 | 油や溶剤からの残留物 | 炭素を堆積させ、接合部の形成を妨げる可能性がある |

| キャリアガスの排気 | 不活性ガスを迅速にパージする必要性 | 圧力範囲全体で高い排気速度が必要 |

真空ろう付けの課題に苦労していますか? KINTEKは、真空炉や雰囲気炉、CVD/PECVDシステムを含む高度な高温炉ソリューションを専門としています。卓越した研究開発と自社製造により、お客様のろう付けプロセスを強化し、スループットの向上、優れた接合品質、および再現性を実現するために、ガス負荷を正確に管理するための深いカスタマイズを提供します。今すぐお問い合わせください。当社のオーダーメイドシステムが、お客様の特定の真空ろう付けニーズをどのように解決し、お客様のラボのパフォーマンスを向上させることができるかについてご相談ください!

ビジュアルガイド