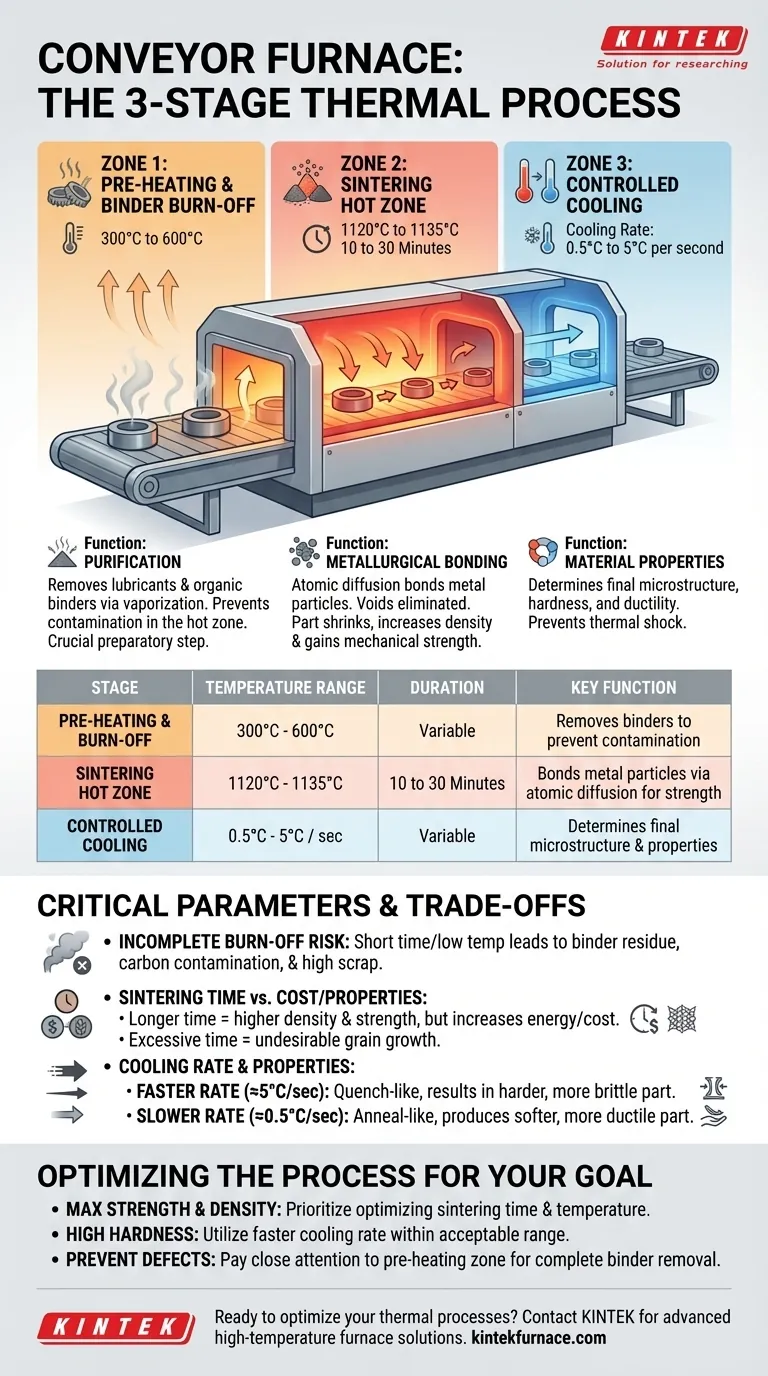

コンベヤ炉では、部品は焼結またはろう付けのために設計された3段階の熱処理プロセスを経ます。これらの段階は、清浄化のための低温予熱ゾーン、冶金的な結合のための高温ゾーン、および望ましい材料特性を達成するための制御冷却のための最終ゾーンです。

コンベヤ炉を通る道のりは、単に加熱と冷却だけではありません。それは、緻密で多段階の熱変換であり、圧縮された粉末や組み立てられた部品を、単一の堅牢で機能的な部品へと体系的に変化させます。

3ゾーン熱処理プロセスの説明

コンベヤ炉は、明確な温度ゾーンを一定の速度で部品を移動させることで動作します。各ゾーンは、粉末金属部品の焼結に最も一般的に使用される、全体の製造プロセスにおいて重要な機能を果たします。

ゾーン1:予熱とバインダー除去(300℃~600℃)

最初の段階は、極めて重要な準備工程です。部品を高温で焼結する前に、粉末圧縮段階で使用された潤滑剤や有機バインダーを慎重に除去する必要があります。

この低温範囲で部品を加熱すると、これらの化合物が気化します。これにより、高温焼結ゾーンの汚染を防ぎます。汚染が発生すると、最終製品にすす、気孔、または劣悪な冶金的結合などの欠陥が生じる可能性があります。

ゾーン2:焼結高温ゾーン(1120℃~1135℃)

ここは、実際の部品の固化が行われるプロセスの核心です。材料の融点よりわずかに低いこれらの高温で、原子拡散と呼ばれるプロセスが発生します。

個々の金属粉末粒子が結合し、それらの間に強力な冶金的な結合が形成されます。この焼結として知られるプロセスは、粒子間の空隙を除去し、部品を収縮させ、密度を増加させ、著しい機械的強度を獲得させます。部品は、結合が完了することを確実にするために、このゾーンに10~30分間留まります。

ゾーン3:制御冷却(毎秒0.5℃~5℃)

最終段階は、単に部品を冷却するだけではありません。冷却の速度は、最終的な微細構造、ひいては硬度や延性といった部品の機械的特性を決定する重要な変数です。

毎秒0.5℃から5℃の範囲のこの制御された冷却速度は、熱衝撃(ひび割れの原因となる可能性)を防ぎ、目的の冶金相を固定するために慎重に管理されます。

トレードオフと重要なパラメータの理解

成功する結果を達成するには、各ゾーンのパラメータのバランスを取る必要があります。ある段階でのエラーは、プロセス全体を損ないます。

不完全な燃焼除去のリスク

予熱段階が短すぎるか、温度が低すぎる場合、バインダーが完全に除去されない可能性があります。この残留物は高温ゾーンで燃焼し、部品表面および炉内に炭素汚染を引き起こし、高いスクラップ発生率と高いメンテナンスを要する状況を生み出します。

焼結時間 vs. コストと特性

高温ゾーンでの時間が長くなると、部品の密度と強度が増加する可能性があります。しかし、それはより多くのエネルギーを消費し、スループットを低下させ、コストを増加させます。過剰な時間や温度は、望ましくない粒成長を引き起こす可能性もあり、それが材料の靭性を低下させることもあります。

冷却速度と機械的特性

冷却速度の選択は、硬度と延性の間の直接的なトレードオフです。

- より速い冷却速度(5℃/秒に近い)は焼き入れのように作用し、より硬いものの、もろくなる可能性のある部品をもたらします。

- より遅い冷却速度(0.5℃/秒に近い)は焼きなましに似ており、より軟らかく、より延性のある部品を生成し、加工が容易になります。

目標に向けたプロセスの最適化

コンベヤ炉プロセスを適切に構成するには、最終部品の望ましい特性から始める必要があります。

- 部品の最大の強度と密度が主な焦点である場合:過剰な粒成長を引き起こすことなく、完全な原子拡散を確保するために、焼結時間と温度の最適化を優先します。

- 高い硬度を達成することが主な焦点である場合:材料の許容範囲内でより速い冷却速度を利用して、硬いマルテンサイトのような微細構造を固定します。

- 欠陥を防ぎ、一貫性を確保することが主な焦点である場合:予熱ゾーンに最も注意を払い、部品が高熱セクションに入る前にバインダーが完全に除去される十分な時間を確保します。

最終的に、このプロセスを習得することは、コンベヤ炉をオーブンとしてではなく、精密な材料科学エンジニアリングのためのツールとして見ることです。

まとめ表:

| 段階 | 温度範囲 | 持続時間 | 主要な機能 |

|---|---|---|---|

| 予熱とバインダー除去 | 300°C~600°C | 可変 | 汚染を防ぐために潤滑剤とバインダーを除去する |

| 焼結高温ゾーン | 1120°C~1135°C | 10~30分 | 強度と密度を高めるために原子拡散によって金属粒子を結合する |

| 制御冷却 | 毎秒0.5°C~5°C | 可変 | 最終的な微細構造と、硬度や延性などの機械的特性を決定する |

精密な熱処理プロセスを最適化する準備はできていますか? KINTEKでは、優れた研究開発と自社製造を活かし、お客様のラボ向けに特化した先進的な高温炉ソリューションを提供しています。当社の製品ライン(マッフル炉、管状炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む)は、お客様固有の実験ニーズに正確に対応するための強力な詳細カスタマイズ機能によって補完されています。焼結、ろう付け、新素材の開発など、当社の炉がお客様の製造効率と部品品質を向上させる方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- メッシュベルト制御雰囲気炉 不活性窒素雰囲気炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- モリブデン真空熱処理炉

- 歯科磁器ジルコニア焼結セラミック真空プレス炉