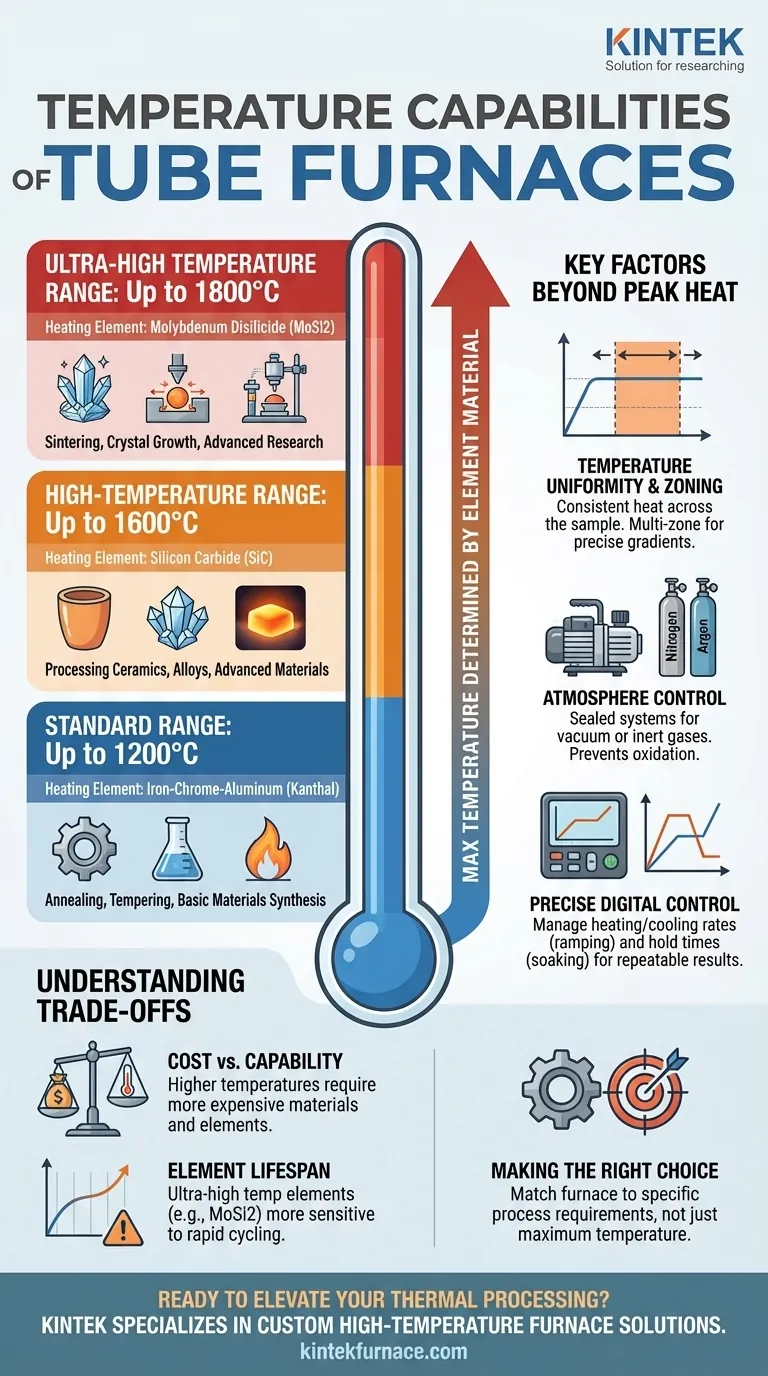

要するに、標準的なチューブ炉は通常、1200°Cから1800°Cの温度に達することができます。特定の最高温度は普遍的な特徴ではなく、炉のモデル、そして最も重要なことに、発熱体に用いられる材料によって決まります。これらは、さまざまなプロセスの要件に合わせて、一般的に1200°C、1600°C、1800°Cなどの異なる段階で提供されています。

チューブ炉の選択は、最高温度を見るだけでは済みません。重要なタスクは、炉の完全な動作システム(発熱体、温度制御、雰囲気管理)を、科学的または産業的プロセスの正確な要求に合わせることです。

温度段階の理解

チューブ炉の最高動作温度は、使用される発熱体の種類に直接関連しています。より高い温度で信頼性高く効率的に熱を発生させるためには、異なる材料が必要になります。

標準範囲:最大1200°C

このカテゴリーの炉は最も一般的で、幅広い汎用アプリケーションに適しています。これらはしばしば、堅牢で費用対効果の高い鉄クロムアルミニウム(カンタル)発熱体を使用します。

これらは、極度の熱を必要としない焼鈍、焼き戻し、基本的な材料合成などのプロセスにおける主力製品です。

高温範囲:最大1600°C

1200°Cを超える温度を達成するには、炉はより高度な素子を使用する必要があります。この範囲では、炭化ケイ素(SiC)発熱体が頻繁に使用されます。

これらの炉は、より高い熱エネルギーを必要とする特定のセラミックス、合金、先端材料の処理など、より要求の厳しいアプリケーションに対応します。

超高温範囲:最大1800°C

チューブ炉技術の限界に到達するには、最も専門的な発熱体が必要です。二ケイ化モリブデン(MoSi2)素子は、このクラスの標準であり、非常に高い温度での連続運転が可能です。

これらのシステムは、先端研究、技術セラミックスの高温焼結、結晶成長、および特殊材料試験に不可欠です。

最高温度以外の重要な要素

炉の実用性は、ピーク熱だけでなく、それによって定義されます。真のプロセス制御は、その熱がどのように管理され、どのような環境で適用されるかに依存します。

温度均一性とゾーン設定

単に1800°Cに到達するだけでは不十分であり、温度はサンプル全体で一貫している必要があります。加熱ゾーンとは、チューブ内で温度が安定して均一である長さのことです。

より高度な制御のために、マルチゾーン炉は複数の独立して制御された発熱体を使用します。これにより、正確な温度勾配を作成したり、デリケートなプロセス向けに非常に均一なフラットゾーンを確保したりできます。

雰囲気制御

多くの最新のプロセスは、外気下で行うことはできません。雰囲気制御は、温度と連携して機能する重要な機能です。

これは、密閉されたエンドキャップとガスシステムによって達成され、真空(10⁻⁵ torrまで)下で操作したり、窒素やアルゴンなどの特定のガスを導入したりすることができます。これにより、酸化を防ぎ、特定の化学反応を可能にします。

正確な温度制御

最新のチューブ炉は、プログラム可能なデジタルコントローラーを使用しています。これにより、最終温度だけでなく、昇温・冷却速度(ランピング)や保持時間(ソーキング)を正確に管理できます。この制御は、再現性のある成功した結果を得るために不可欠です。

トレードオフの理解

炉の選択には、能力と実際的な制約のバランスを取る必要があります。高性能化には常にトレードオフが伴います。

コスト 対 温度能力

主なトレードオフはコストです。より高い温度に必要な材料(MoSi2発熱体から高度なセラミック断熱材まで)は、著しく高価です。1800°Cの炉は、1200°Cのモデルよりもはるかに大きな投資となります。

素子の寿命と動作条件

MoSi2のような超高温発熱体は、より低温の対抗品と比較して、急激な熱サイクルや特定の雰囲気に敏感である可能性があります。それらの寿命を最大化するためには、製造元の動作ガイドラインに従うことが極めて重要です。

構成:水平 対 垂直

チューブの向き(水平か垂直か)は、通常、最高温度を決定するものではありません。むしろ、それはあなたのアプリケーションに基づいた実用的な選択です。水平炉は一般的で積み込みが容易ですが、垂直炉は粉末が落下するプロセスや、サンプルがチューブ壁に接触するのを避けるプロセス、特定の対流パターンに利点があります。

あなたのプロセスに最適な選択をする

仕様書上の最高温度だけでなく、プロセスの要件を明確に理解した上で決定を下してください。

- 一般的なラボ作業、焼鈍、または校正が主な焦点である場合: 1200°Cの炉は、コスト、耐久性、能力の最良のバランスを提供します。

- 特定の合金、ガラスの処理、または新材料の開発が主な焦点である場合: 1600°Cの炉は、これらのより要求の厳しいアプリケーションに必要な汎用性を提供します。

- 先端セラミックス研究、焼結、または結晶成長が主な焦点である場合: 1800°Cの炉は、これらの極端な条件を達成するために必要なツールです。

結局のところ、適切な炉を選択するということは、あなたの目標に正確に合致する能力に投資することを意味します。

まとめ表:

| 温度範囲 | 一般的な発熱体 | 典型的な用途 |

|---|---|---|

| 最大1200°C | 鉄クロムアルミニウム(カンタル) | 焼鈍、焼き戻し、基本的な材料合成 |

| 最大1600°C | 炭化ケイ素(SiC) | セラミックス、合金、先端材料の処理 |

| 最大1800°C | 二ケイ化モリブデン(MoSi2) | 高温焼結、結晶成長、研究 |

研究室の熱処理能力を向上させる準備はできましたか? KINTEKは、チューブ炉、マッフル炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む高温炉ソリューションを専門としています。卓越した研究開発と社内製造を活用し、お客様固有の実験ニーズに正確に対応するための深いカスタマイズを提供します。当社の先進的な炉がプロセス効率と結果をどのように向上させられるかについて話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究用石英管状炉 RTP加熱管状炉