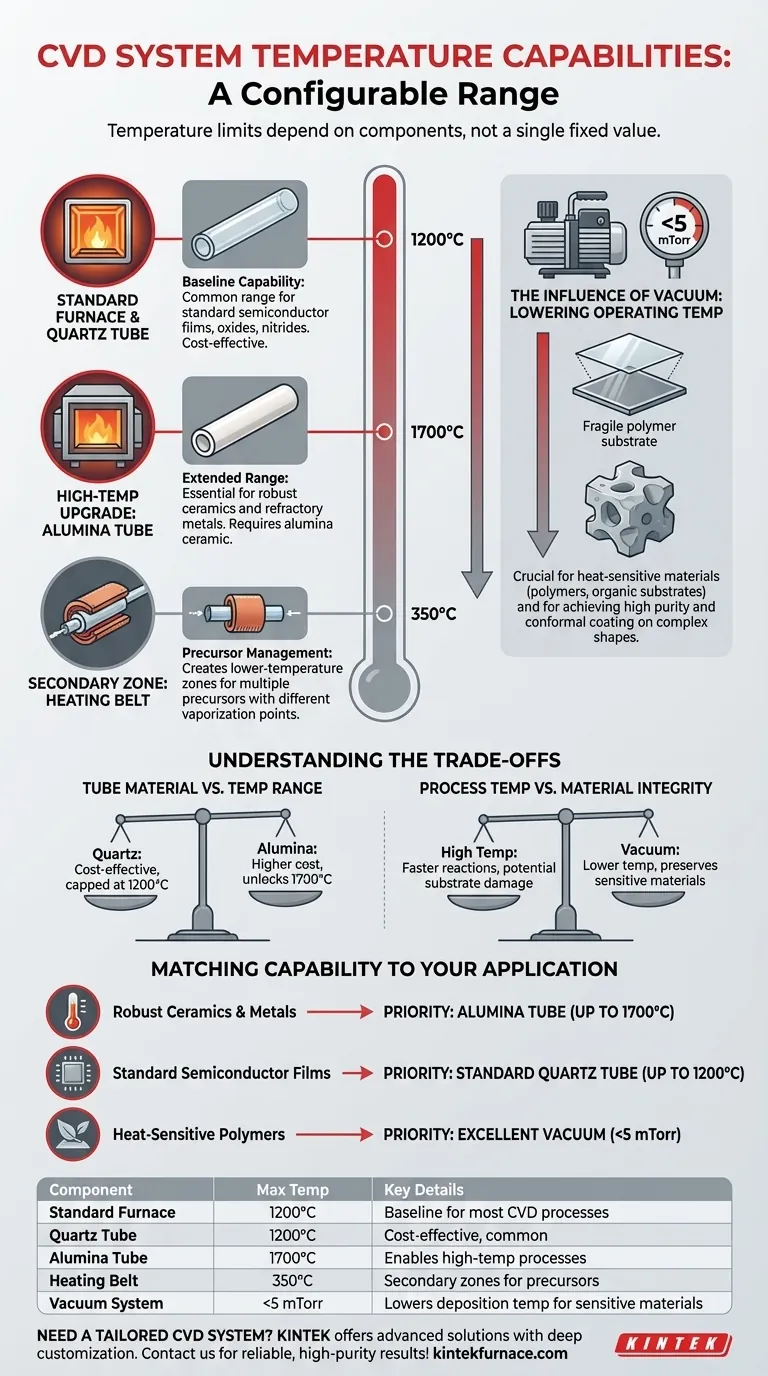

簡潔に言うと、化学気相成長(CVD)システムの最高温度は単一の値ではなく、その構成によって異なります。石英製プロセスチューブを備えた標準的な炉は1200℃に達することができますが、アルミナ製チューブに交換することで、この能力を1700℃まで高めることができます。さらに、加熱ベルトのような補助加熱要素は、前駆体管理のために最大350℃の独立した温度ゾーンを作り出すことができます。

CVDシステムの真の温度能力は、その構成要素、主にプロセスチューブの材質、そして敏感な材料に必要な成膜温度を下げるための真空を利用する能力によって定義されます。

温度能力を定義する要因

CVDシステムの熱性能を完全に理解するには、炉の最大定格を超えて、実用的な動作範囲を決定する主要なコンポーネントを考慮する必要があります。

炉の基本的な限界

主加熱要素である炉は、通常、最大1200℃の温度に設計されています。これは、ほとんどの標準的なCVDプロセスにおける基本能力となります。

プロセスチューブの重要な役割

炉内に配置されるチューブの材料が最も重要な要素です。

- 石英チューブ: これらは一般的であり、標準的な炉の限界に合わせて、1200℃まで安全に操作できます。

- アルミナチューブ: より高い温度を必要とするプロセスでは、アルミナセラミックチューブが必要です。これにより、システムの最大動作温度を1700℃まで拡張することができます。

二次加熱ゾーンの作成

異なる蒸発点を持つ複数の前駆体を含むプロセスの場合、補助的な加熱ベルトを追加することができます。このベルトは主炉の外側のガスラインに巻き付けられ、第2の前駆体を予熱するために、最大350℃の独立した低温ゾーンを作り出すことができます。

動作温度と最高温度

達成可能な最高温度は、物語の一部に過ぎません。CVDシステムの真の強みは、はるかに低い温度を含め、広い範囲での精密な制御にあります。

真空の影響

CVDシステムは真空ポンプを備えており、5 mTorr未満の基底圧力に達します。システム圧力を下げることで、化学反応が起こるのに必要な温度を下げることができます。

この原理は、高温で構造的または化学的特性が損なわれる熱に敏感な材料を扱う際に不可欠です。

純度と制御が重要な理由

温度、ガス流量、圧力管理の精密な制御が、CVDの主な利点を可能にします。この制御は、極めて高い純度(しばしば99.995%超)と均一な厚さを持つ膜を製造する責任を直接負っています。

反応物が気体状態であるため、複雑で不規則な形状の周りを流れ、非常に均一な層でコーティングすることができ、これは視線成膜法では達成が難しい結果です。

トレードオフの理解

適切な構成を選択するには、競合する要件のバランスを取る必要があります。これらのトレードオフを理解することは、プロセスを成功させるために不可欠です。

チューブ材料と温度範囲

選択は単純ですが重要です。標準的な石英チューブは費用対効果が高く、多くの用途に十分ですが、プロセスは1200℃が上限です。材料が要求する場合、1700℃の範囲を解き放つためには、より高価なアルミナチューブに投資する必要があります。

プロセス温度と材料の完全性

高温は反応速度を高めることができますが、下地の基板を損傷する可能性もあります。高い成膜温度の必要性と、コーティングする材料の熱安定性を常に比較検討する必要があります。システムの真空能力を活用することが、この矛盾を解決する主要な方法です。

用途に応じた温度能力のマッチング

あなたの具体的な目標によって、必要なシステム構成が決まります。

- 堅牢なセラミックスや難融性金属の成膜が主な焦点の場合: アルミナプロセスチューブをサポートし、安全に1700℃までの温度に到達できるシステムを優先する必要があります。

- 標準的な半導体膜、酸化物、または窒化物が主な焦点の場合: 1200℃に対応する石英チューブを備えた標準的なシステムが通常十分であり、最も一般的な構成です。

- 熱に敏感なポリマーや有機基板のコーティングが主な焦点の場合: 優れた真空制御(5 mTorr未満)を優先すべきです。これにより、成膜温度を大幅に下げて材料を保護することができます。

最終的に、適切なCVDシステムを選択することは、その特定の熱および真空能力を、材料と望ましい結果の正確な要求に合わせることに尽きます。

まとめ表:

| コンポーネント | 最高温度 | 主な詳細 |

|---|---|---|

| 標準炉 | 1200°C | ほとんどのCVDプロセスのベースライン |

| 石英チューブ | 1200°C | 費用対効果が高く、標準的な用途に一般的 |

| アルミナチューブ | 1700°C | セラミックスや金属の高温プロセスを可能にする |

| 加熱ベルト | 350°C | 前駆体管理のための二次ゾーンを作成 |

| 真空システム | <5 mTorr | 敏感な材料の成膜温度を下げる |

研究室独自の温度要件に合わせたCVDシステムが必要ですか? KINTEKは、優れた研究開発と社内製造を活用し、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、ロータリー炉、真空炉、雰囲気炉を特徴とする当社の製品ラインは、熱に敏感なポリマーを扱う場合でも、高温セラミックスを扱う場合でも、お客様の実験ニーズに正確に合わせるための強力な深いカスタマイズ機能によって強化されています。今すぐお問い合わせください。信頼性の高い高純度な結果で、お客様の成膜プロセスを最適化する方法についてご相談ください!

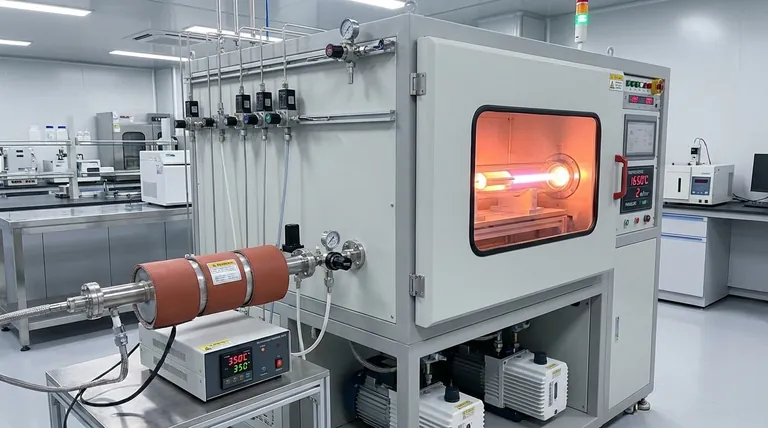

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械