制御された雰囲気下で誘導炉を稼働させることは、システムの完全性、操作の複雑さ、およびコストを中心に、重大な技術的課題を提示します。主な困難には、高完全性シールを達成および維持すること、複雑な真空システムを管理すること、保護雰囲気を制御すること、環境向けに特殊な誘導コイルを設計すること、およびオペレーターの安全を確保することが含まれます。これらの要因が複合的に作用し、標準的な空気溶解炉と比較して、設備および運用コストが高くなります。

真空および制御雰囲気誘導溶解の技術的障害は、恣意的な負担ではありません。これらは、溶融金属を大気汚染から完全に隔離することにより、可能な限り最高の材料純度を追求することの直接的かつ必要な結果です。

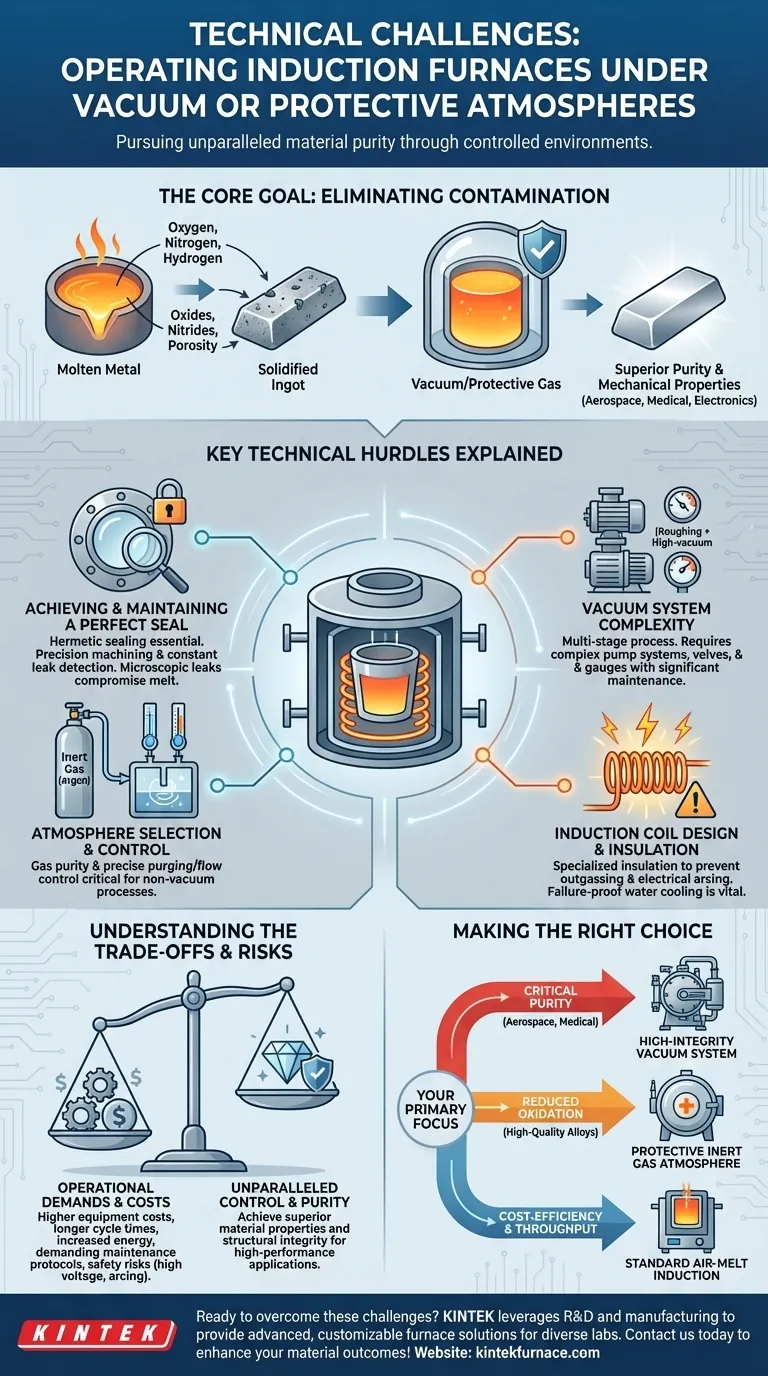

核心目標:大気汚染の排除

課題を詳しく分析する前に、この複雑さを受け入れる理由を理解することが重要です。その目的は、溶融金属が大気中のガスと反応するのを防ぐことです。

汚染が重要な理由

大気中に存在する酸素、窒素、水素は、高温の溶融金属と容易に反応します。これらの反応により、不要な酸化物や窒化物が形成され、最終材料に固体の介在物として閉じ込められます。溶解したガスは、凝固中に溶液から出て、多孔性や空隙を生成することもあります。

純度の約束

これらの反応性ガスを除去することで、比類のない清浄度と構造的完全性を備えた材料を製造できます。これにより、航空宇宙、医療インプラント、エレクトロニクスなどの高性能アプリケーションに不可欠な、強度、延性、疲労寿命の向上などの優れた機械的特性が得られます。

説明される主要な技術的障害

各課題は、溶融金属の周囲に完全に制御された環境を作り出すという基本的な必要性から生じています。

完璧なシールの実現と維持

炉室は、外部雰囲気からの漏れを防ぐために密閉されている必要があります。これには、精密機械加工されたフランジ、高品質のシール、および堅牢なチャンバー構造が必要です。たとえ微細な漏れでも、汚染物質を導入することにより、溶解全体を危険にさらす可能性があります。絶え間ない漏れ検出は、重要な運用タスクです。

真空システムの複雑さ

真空の達成は、単純な1段階のプロセスではありません。空気の大部分を除去するための「粗引き」ポンプと、必要な低圧に到達するための「高真空」ポンプ(拡散ポンプやターボ分子ポンプなど)を通常含む、多段階システムが必要です。このポンプ、バルブ、ゲージのシステムは、かなりの複雑さとメンテナンス費用を増加させます。

雰囲気の選択と制御

深い真空を必要としないプロセスでは、不活性ガス(アルゴンなど)の保護雰囲気が使用されます。ここでの課題は2つあります。ガス自体の純度を確保することと、不活性ガスを導入する前にチャンバー内のすべての空気をパージすることです。溶解サイクル全体を通して、ガスの流量と圧力を正確に制御することが不可欠です。

誘導コイルの設計と絶縁

誘導コイル自体は、この制御された環境内で動作します。これは、独自の設計上の問題をもたらします。絶縁材料は、真空下で「アウトガス」(閉じ込められた蒸気を放出すること)してはならず、そうすると溶解を汚染してしまいます。さらに、部分真空ではコイル巻線間の電気アーク放電のリスクがはるかに高く、特定の絶縁設計と電圧および圧力の慎重な制御が必要です。コイルの冷却水システムは絶対に不可欠であり、故障のないものでなければなりません。

トレードオフとリスクの理解

この技術を採用するには、その固有のコストと運用上の要求を明確に理解する必要があります。

設備および運用コストの増加

真空チャンバー、ポンプシステム、および洗練された電源は、空気溶解炉の対応物よりも著しく高価です。運転コストも、サイクル時間の延長(引き抜きとパージのため)とエネルギー消費の増加により高くなります。

運用の複雑さと安全性

これらは「設定して忘れる」システムではありません。真空プロセスを理解し、問題に対応できる高度な訓練を受けたオペレーターが必要です。高電圧、強力な電気アーク放電の可能性、溶融金属に隣接する冷却水システムの完全性の管理など、リスクを伴う安全性が最優先されます。

厳格なメンテナンスプロトコル

一貫した結果は、厳格なメンテナンスにかかっています。推奨される実践として、冷却水システムの定期的なチェック、真空漏れの検査、残留物を除去するための炉室の清掃、および熱電対や電源などのすべてのセンサーが正しく機能していることの確認が含まれます。この規律を怠ると、溶解の失敗や安全上の危険につながります。

アプリケーションに適した選択を行う

真空炉または制御雰囲気炉を使用するかどうかの決定は、材料の最終目標によって決まる必要があります。

- 重要な用途向けの究極の材料純度が主な焦点である場合:高完全性真空システムと厳格な運用規律への投資は、航空宇宙または医療用途の材料を製造するための唯一の道です。

- 高品質合金の一般的な酸化を低減することが主な焦点である場合:より単純な、保護不活性ガス(アルゴンなど)を使用する正圧炉は、深い真空よりも費用対効果の高いソリューションとなる可能性があります。

- コスト効率と高いスループットが主な焦点である場合:ある程度の酸化が許容される用途では、標準的な空気溶解誘導炉が依然として優れた、より経済的な選択肢です。

最終的に、制御雰囲気誘導溶解を習得することは、運用の単純さと引き換えに、最終材料特性に対する比類のない制御を得るための戦略的な決定です。

概要表:

| 課題 | 主な問題 | 運用への影響 |

|---|---|---|

| シールの達成と維持 | 精密機械加工、漏れ検出 | 汚染のリスク、絶え間ない監視が必要 |

| 真空システムの複雑さ | 多段階ポンプ、バルブ、ゲージ | より高いメンテナンス、長いサイクル時間 |

| 雰囲気制御 | ガス純度、パージ、流量管理 | 不活性環境に不可欠、運用手順を追加 |

| 誘導コイルの設計 | アウトガス、電気アーク放電、絶縁 | 特殊材料が必要、安全性にとって極めて重要 |

| 運用上の安全性 | 高電圧、アーク放電、冷却システム故障 | 訓練されたオペレーター、厳格なプロトコルが必要 |

誘導炉の技術的課題を克服し、比類のない材料純度を実現する準備はできていますか? KINTEKでは、優れた研究開発と社内製造を活用して、多様なラボ向けに高度な高温炉ソリューションを提供しています。当社の製品ラインアップ(マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムなど)は、お客様固有の実験要件を正確に満たすための強力な詳細カスタマイズ機能によって補完されています。航空宇宙、医療インプラント、エレクトロニクスなど、お客様の分野を問わず、当社の専門知識が優れた性能と信頼性をお約束します。今すぐお問い合わせください。お客様のラボの効率と材料成果を向上させる方法についてご相談ください!

ビジュアルガイド