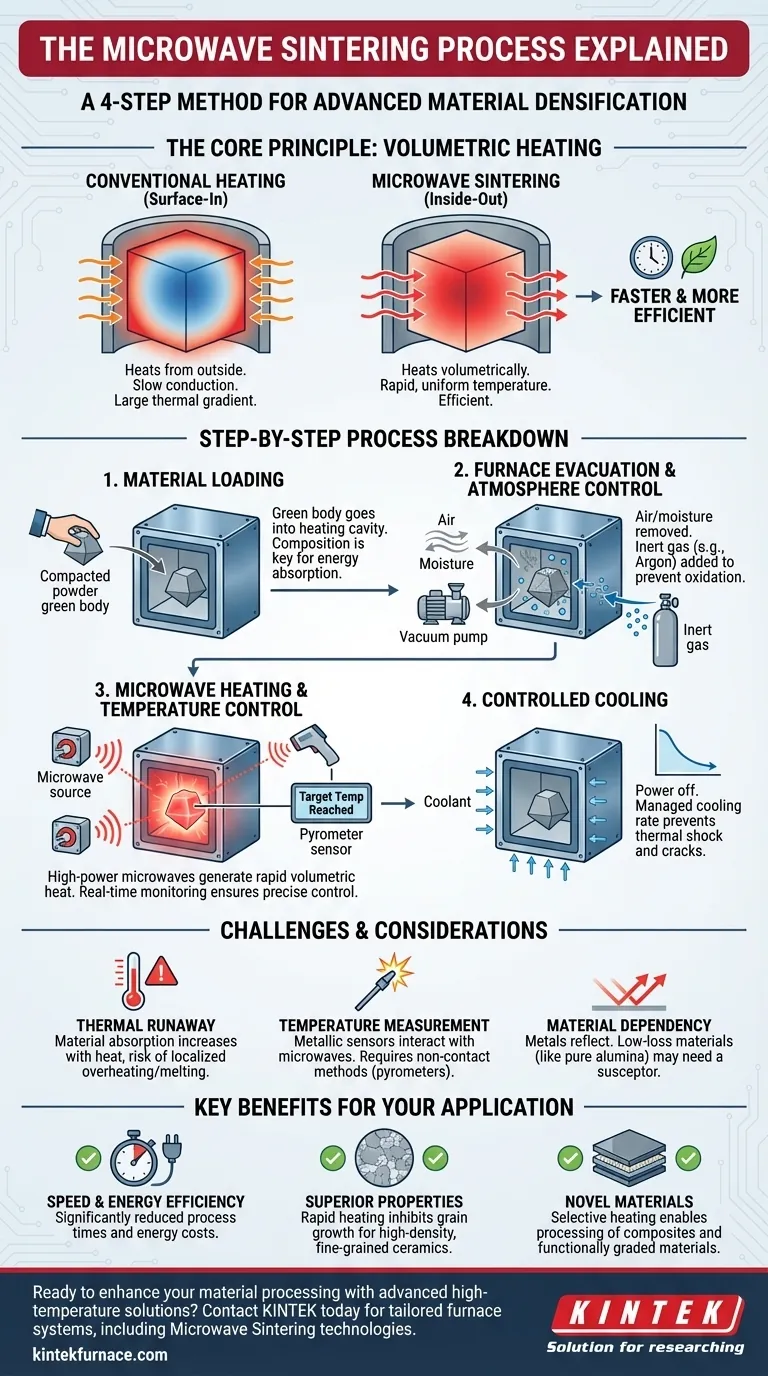

マイクロ波焼結は、セラミックや金属材料を融点以下に加熱して緻密化するために使用される特殊な熱プロセスです。このプロセスには幾つかの重要なステップが含まれます: 材料を炉に投入し、炉を排気して制御された環境を作り、マイクロ波エネルギーを使って材料を均一に加熱し、焼結製品を注意深く冷却して硬度や強度のような望ましい特性を達成します。以下を含む最新の炉 雰囲気レトルト炉 は、急速加熱、均一な温度分布、急速冷却などの特徴により、効率を向上させます。この方法は、応力の最小化と亀裂の防止が不可欠な、歯科修復物製作のような精密さが要求される産業で特に価値がある。

キーポイントの説明

-

材料の投入

- プロセスは、微粒のセラミックまたは金属材料(多くの場合、「グリーンボディ」)を焼結炉に入れることから始まります。適切な位置決めにより、均一な加熱が保証され、最終製品の欠陥が最小限に抑えられる。

- 歯科用や精密用途では、加熱中に材料が凝縮する際に発生する焼結収縮を考慮して、ワークピースのサイズを大きくすることがよくあります。

-

炉の排気

- 炉を排気して空気を除去し、材料によって不活性または反応性の制御された雰囲気を作り出します。このステップにより、酸化やその他の不要な化学反応が防止される。

- 次のような高度な炉 雰囲気レトルト炉 高性能材料で安定した結果を得るために重要な精密な雰囲気制御を提供します。

-

加熱段階

- マイクロ波エネルギーは、材料を均一に加熱するために使用され、多くの場合、局部的な過熱を防ぐために回転する炉管の助けを借ります。これにより、均一な高密度化が保証され、内部応力が最小化されます。

- 温度制御は極めて重要で、最新の加熱炉では安定した状態を維持するために高度な加熱エレメントとフィードバックシステムが使用され、歯科用途におけるチェアサイドでの迅速な結晶化のようなプロセスを可能にしています。

-

冷却段階

- 特にセラミックのような脆性材料では、熱応力を最小限に抑えて割れを防止するため、段階的な冷却速度が採用されます。炉の中には自動冷却ファンや二重構造の断熱材を装備し、より速く制御された冷却を行うものもあります。

- 冷却段階は焼結製品を凝固させ、機械的強度や熱伝導性などの最終的な特性を与えます。

-

焼結後の検討事項

- 焼結後の製品は、寸法精度(収縮を考慮)や材料特性などの品質検査を受けます。

- 3Dプリンティングのようなデジタルワークフローとの統合により、効率的な生産サイクルが可能になり、迅速で精密な製造のトレンドに沿うことができます。

これらのステップに従うことにより、マイクロ波焼結は、効率を最適化し、欠陥を最小化しながら、高密度、高性能材料を達成します。

要約表

| ステップ | 主な行動 | 目的 |

|---|---|---|

| 材料投入 | グリーンボディを炉に入れ、収縮を考慮する。 | 均一な加熱を確保し、欠陥を最小限に抑えます。 |

| 炉の排気 | 空気を除去し、不活性/反応性雰囲気を作る。 | 酸化や不要な反応を防ぐ。 |

| 加熱段階 | マイクロ波エネルギーを印加し、均一化のために炉を回転させる。 | 均一な高密度化を達成し、内部応力を低減します。 |

| 冷却段階 | ファン/断熱材による段階的冷却。 | 脆性材料の熱応力と割れを最小限に抑える。 |

| 焼結後 | 寸法精度と特性を検査します。 | 品質を検証し、デジタルワークフロー(3Dプリントなど)と統合します。 |

KINTEKの先進ソリューションで焼結プロセスをアップグレード! 当社の高温炉には以下が含まれます 雰囲気レトルト炉 は、迅速な加熱、均一な温度制御、ラボ独自のニーズに対応した高度なカスタマイズを実現します。航空宇宙、歯科、材料研究のいずれにおいても、当社の研究開発に関する専門知識と社内製造により、精度と信頼性が保証されます。 お問い合わせ までご連絡ください!

お探しの製品

ビジュアルガイド

関連製品

- メッシュベルト制御雰囲気炉 不活性窒素雰囲気炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 1700℃制御不活性窒素雰囲気炉

- 研究室のための 1800℃高温マッフル炉

- 歯科磁器ジルコニア焼結セラミック真空プレス炉