誘導炉プロセスの主要な原材料は、溶解される金属チャージ(鋼スクラップやスポンジ鉄など)です。このチャージには、不純物を除去するためのフラックスと、最終的な金属の化学組成を調整するためのフェロアロイが加えられます。これらの材料が連携して、精錬された最終製品を製造します。

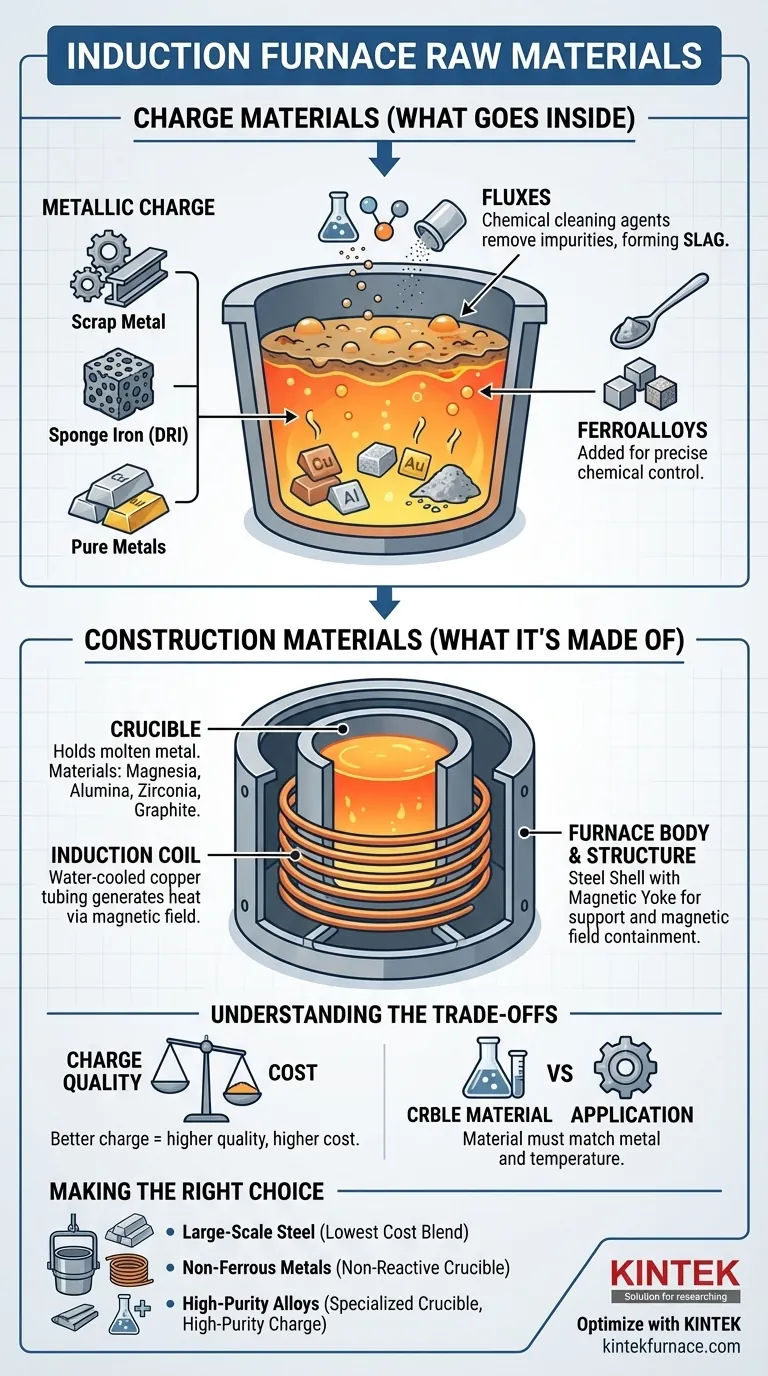

誘導炉における「原材料」という用語には、溶解されるチャージ材料と、炉自体が構築される構造材料という2つの明確な意味があります。あらゆる溶解作業の品質、効率、コストを管理するためには、両方の役割を理解することが不可欠です。

チャージ:炉の中に入るもの

チャージとは、溶解のためにるつぼに入れられる成分の組み合わせです。特定の配合は、目的とする出力金属とその必要な純度によって決定されます。

金属チャージ

これは溶解される主要な成分です。金属チャージの選択は、コストと最終品質の主要な要因となります。

一般的な選択肢には以下が含まれます。

- スクラップメタル:これは最も一般的なチャージであり、特に鋼鉄や鉄に用いられます。リサイクルされた工業用端材から使用済み製品まで多岐にわたります。

- スポンジ鉄(DRI):純粋な鉄の一種で、スクラップメタルと混合したり、最大50%まで代替したりして、不純物を希釈することができます。

- 純金属:非鉄用途や高純度合金の場合、チャージはアルミニウム、銅、金、銀、その他の特定の金属のインゴットやブロックで構成されることがあります。

フラックス

フラックスは、金属チャージに加えられる化学洗浄剤です。その主な目的は、溶融金属から不純物と反応して除去することです。

リンや硫黄などのこれらの不純物は、表面に浮上し、フラックスと結合してスラグと呼ばれる層を形成します。スラグは、溶融金属が注がれる前にすくい取られます。

フェロアロイ

フェロアロイは、特定の元素(マンガン、シリコン、クロムなど)を高比率で鉄と混合したマスターアロイです。

これらは溶解プロセスの終盤に、正確な量で溶融金属に加えられます。これにより、オペレーターは得られる鋼鉄または鉄合金の最終的な化学的仕様と機械的特性を正確に制御することができます。

炉の構造:炉は何でできているか

溶解される材料だけでなく、炉の構築に使用される材料も、その操作、安全性、寿命にとって重要です。これらはプロセスで消費されることはありませんが、コアとなる設備を形成します。

るつぼ

るつぼは、溶融金属を保持する耐火物で裏打ちされた容器です。その材料は極端な温度に耐え、溶解される特定の金属と化学的に反応しないものでなければなりません。

一般的なるつぼ材料には、マグネシア、アルミナ、ジルコニア、グラファイトなどがあります。選択は、用途の温度と化学的要件に完全に依存します。

誘導コイル

加熱自体は誘導コイルによって生成されます。これは、水冷銅管を精密に巻いたアセンブリです。交流電流がこのコイルを流れ、強力な磁場を生成し、金属チャージ内に直接熱を誘導します。

炉本体と構造

炉本体は、コイルとるつぼの構造的サポートを提供します。通常、磁場を封じ込め、運転応力を管理するように設計された鋼製シェルです。

積層鋼製の磁気ヨークは、磁場をチャージに集中させ、鋼製シェルが過熱するのを防ぐために、コイルの周りに配置されることがよくあります。

トレードオフの理解

材料の選択には、コスト、品質、運用効率のバランスを取ることが含まれます。普遍的に「最良」の材料というものはなく、特定の目標に対する最適な選択肢があるだけです。

チャージ品質 vs. コスト

低品質で安価なスクラップメタルを使用すると、初期の材料コストは削減されます。しかし、それはしばしば高レベルの不純物を含み、より多くのフラックス、精錬により多くのエネルギーを必要とし、最終製品の品質が低下する可能性があります。高純度のスポンジ鉄や純金属はより良い製品を生み出しますが、コストは大幅に高くなります。

るつぼ材料 vs. 用途

るつぼ材料は、溶解物の純度と炉の寿命に直接影響します。標準的な鉄の溶解にアルミナルツボを使用することは効果的ですが、反応性の高い金属を間違ったるつぼで溶解すると、最終製品の汚染や、るつぼ内張りの急速な劣化につながる可能性があります。

用途に適した選択をする

原材料の選択は、最終目標によって直接導かれるべきです。

- 大規模な鋼鉄生産が主な焦点の場合:主な考慮事項は、鋼鉄スクラップ、スポンジ鉄、フラックスのブレンドを最適化して、必要なグレードを可能な限り低いコストで達成することです。

- 非鉄金属(例:アルミニウム、銅)の溶解が主な焦点の場合:チャージ材料はスクラップまたは純金属であり、汚染を防ぐために正しい非反応性るつぼを選択することが最も重要な決定となります。

- 高純度または特殊合金が主な焦点の場合:最終的な化学組成を絶対的に制御するために、高純度チャージ材料と特殊なるつぼ(グラファイトやジルコニアなど)を優先する必要があります。

最終的に、チャージと炉自体の両方の原材料を習得することは、誘導溶解プロセスのあらゆる側面を制御するための基本です。

要約表:

| 材料タイプ | 主要な構成要素 | 主な機能 |

|---|---|---|

| チャージ材料 | 鋼スクラップ、スポンジ鉄、純金属 | 溶解される主要な成分 |

| フラックス | 化学洗浄剤 | 不純物を除去してスラグを形成 |

| フェロアロイ | マスターアロイ(例:FeMn、FeSi) | 最終的な化学組成を調整 |

| 炉材料 | 耐火るつぼ、銅コイル、鋼製シェル | 炉の構築と動作を可能にする |

KINTEKで誘導溶解プロセスを最適化

適切な原材料の選択は、溶解作業の品質、効率、コストの基本です。KINTEKは、卓越したR&Dと社内製造を活用し、お客様の特定のニーズに合わせた誘導炉を含む高度な高温炉ソリューションを提供しています。

当社の深いカスタマイズ能力により、お客様の炉とそのコンポーネント(るつぼ材料からコイル設計まで)は、鋼スクラップ、非鉄金属、高純度合金のいずれを処理する場合でも、お客様のチャージ材料に完全に適合します。

溶解品質と効率を向上させる準備はできていますか? 今すぐ当社の専門家にご連絡ください。当社のソリューションがお客様独自の要件に合わせてどのようにカスタマイズできるかについてご相談ください。

ビジュアルガイド