要するに、箱型炉と真空炉の選択は、一つの重要な要素、すなわち「雰囲気」によって決定されます。箱型炉は、大気中で材料を加熱するための汎用ツールであり、サンプル試験、乾燥、基本的な熱処理などのプロセスに最適です。一方、真空炉は、酸化を防ぎ、最終製品の化学的純度を保証するために、酸素のない環境を必要とするプロセス向けに設計された専門的な機器です。

決定は、どちらの炉が「優れているか」ではなく、あなたのプロセスがどのような環境を必要とするかによります。材料が空気中で加熱されることに耐えられる場合、箱型炉はよりシンプルで経済的な選択肢です。空気が材料を汚染したり破壊したりする場合、真空炉は贅沢品ではなく、必要不可欠なものです。

箱型炉の理解:汎用性の高い主力製品

箱型炉(マッフル炉とも呼ばれる)は、研究室や軽工業分野で最も一般的に見られるタイプの炉です。その設計は、幅広い熱処理タスクに対して、シンプルさ、信頼性、使いやすさを優先しています。

コア動作原理:シンプルさと信頼性

箱型炉の決定的な特徴は、標準的な空気中で材料を直接加熱することです。これは、正確な温度制御、急速な昇温、再現性のあるプロセスに対する一貫した性能を実現するように設計されています。

その単純な設計により、操作とメンテナンスが容易であり、反応性材料を伴わないほとんどの熱アプリケーションにとって基本的なツールとしての地位を占めています。

主な用途:材料試験とサンプル調製

箱型炉は、空気との相互作用が許容されるか、または望ましい用途で優れた性能を発揮します。これには、広範な調製および分析タスクが含まれます。

一般的な用途には、無機物含有量を決定するための灰化、サンプルの乾燥、汎用の熱処理、石炭、セメント、その他の原材料などの材料に対する化学分析の実施が含まれます。

対象となる産業:広範で多様

その多用途性と費用対効果から、箱型炉はほぼすべての産業で使用されています。

石油化学製品や製紙の品質管理ラボ、農業や製薬の研究におけるサンプル調製、学術分野での一般的な材料科学実験などで見つけることができます。

真空炉の理解:制御された環境での精密さ

真空炉は、雰囲気が排気されたチャンバー内で熱処理を実行する高度に専門化されたシステムです。この空気、特に酸素の除去がその主な機能であり、箱型炉では不可能なプロセスを可能にします。

コア動作原理:大気汚染の排除

真空を作り出すことにより、この炉は高温下での酸化、脱炭、および反応性材料が空気中で加熱されたときに発生するその他の化学反応を防ぎます。

この保護は、特に金属や先進セラミックスなどの敏感な部品の表面仕上げ、構造的完全性、および化学組成を維持するために不可欠です。

主な用途:先進材料とプロセス

真空炉は、材料の純度が最も重要となる重要なアプリケーションには不可欠です。

これには、生体適合性インプラントの焼結、半導体製造におけるシリコンウェハの焼きなまし(アニーリング)、3Dプリントされた金属部品の事後処理が含まれます。また、真空電子部品の部品の脱ガス処理や先進複合材の製造にも使用されます。

真空によって可能になる主要プロセス

特定の産業プロセスは、制御された雰囲気を必要とすることによって定義されており、真空炉が唯一実行可能な選択肢となります。

- 真空ろう付け: ろう材を使用して2つの部品を接合します。真空は、強力でクリーンな接合を妨げる酸化物の形成を防ぎます。

- 真空焼結: 粉末材料(金属やセラミックスなど)を固形物に融合させます。真空により、最終部品が高い純度と密度を持つことが保証されます。

- 真空焼入れ: 部品を真空中または不活性ガス中で急速に冷却します。これにより、表面酸化なしに特定の硬度と機械的特性が得られます。

決定的なトレードオフ:雰囲気 対 アクセシビリティ

間違った種類の炉を選択することは、非効率的であるだけでなく、部品やプロセスの壊滅的な失敗につながる可能性があります。決定は、材料の化学的性質と目的の結果に基づいて行われる必要があります。

箱型炉を選択する場合

箱型炉は、スピード、シンプルさ、コストが優先され、材料が非反応性である場合に適切な選択です。安定したセラミックスの熱特性をテストしたり、生物学的サンプルを灰化したりするだけであれば、箱型炉はその作業にとって効率的なツールです。

真空炉が不可欠な場合

チタンや特定の鋼合金などの活性金属、半導体、または酸化によって劣化する先進セラミックスを取り扱う場合、真空炉は不可欠です。ろう付け、拡散接合、高純度アニーリングなどのプロセスは、根本的に真空を必要とします。

コスト、複雑性、およびメンテナンス

投資と運用には大きな違いがあります。箱型炉は比較的安価で、操作がシンプルで、メンテナンスも最小限で済みます。

真空炉は大きな投資となります。これらは真空ポンプ、冷却システム、洗練された制御を含む複雑なシステムであり、操作とメンテナンスには専門的な知識が必要です。単純な乾燥プロセスにこれを使用するのは、コストと労力の両面で過剰(オーバーキル)です。

プロセスに最適な選択をする

最終的な決定は、材料とプロセスの目標の技術的要件によって完全に導かれるべきです。

- 一般的なラボ作業、サンプル調製、または安定した材料の試験が主な焦点である場合: 箱型炉は、目標を達成するための最も直接的で費用対効果の高いパスを提供します。

- 反応性金属の熱処理、先進的なろう付け、または半導体製造が主な焦点である場合: 酸化を防ぎ、部品の完全性と純度を保証するために、真空炉が不可欠です。

- 新規材料の開発または高純度部品の製造が主な焦点である場合: 真空炉の正確に制御された環境は、目的の材料特性を実現するために不可欠です。

結局のところ、正しい炉を選択することは、熱プロセスの成功と再現性を保証するための最初のステップです。

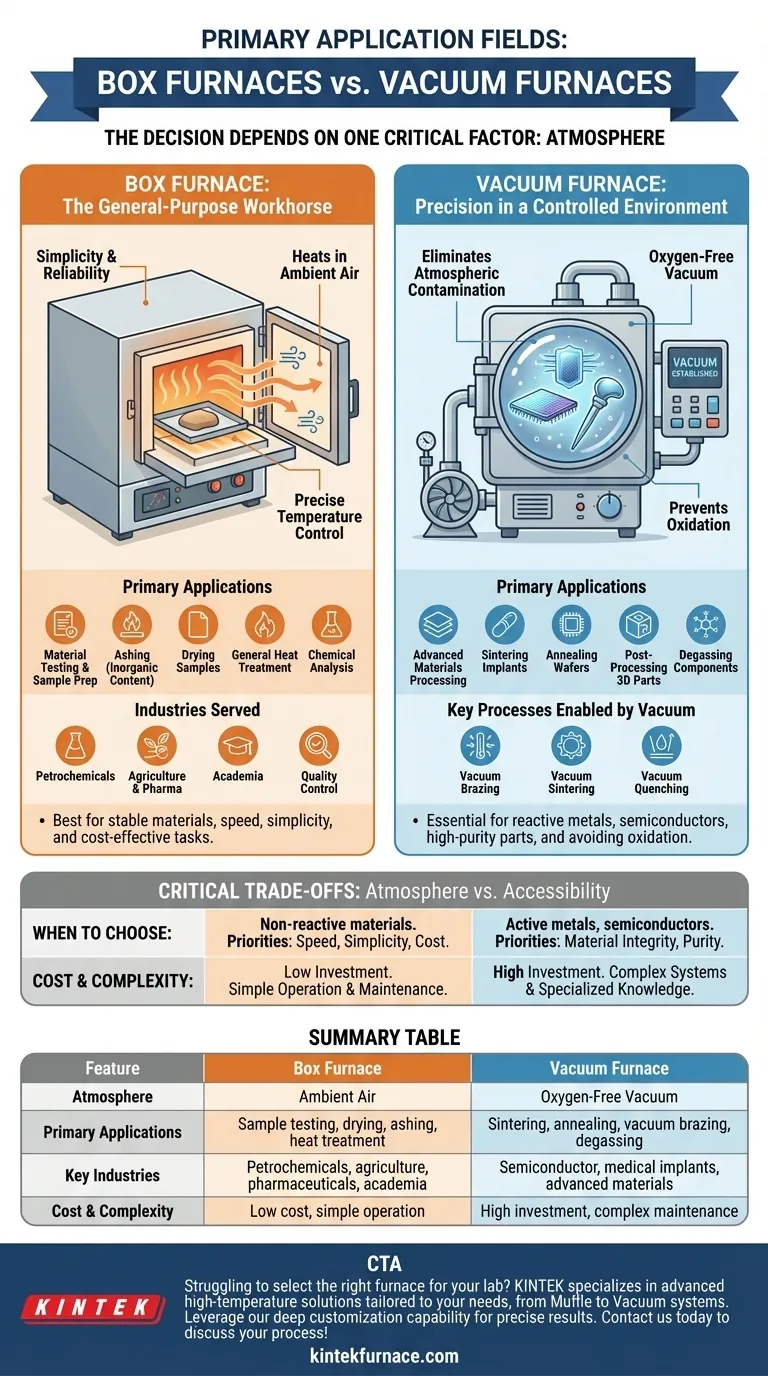

要約表:

| 特徴 | 箱型炉 | 真空炉 |

|---|---|---|

| 雰囲気 | 大気 | 酸素のない真空 |

| 主な用途 | サンプル試験、乾燥、灰化、熱処理 | 焼結、アニーリング(焼きなまし)、真空ろう付け、脱ガス処理 |

| 主要産業 | 石油化学、農業、製薬、学術機関 | 半導体、医療用インプラント、先進材料 |

| コストと複雑性 | 低コスト、シンプルな操作 | 高額な投資、複雑なメンテナンス |

研究室に最適な炉の選択でお困りですか? KINTEKは、お客様固有のニーズに合わせて調整された先進的な高温ソリューションを専門としています。優れたR&Dと社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む多様な製品ラインナップを提供しています。強力な深層カスタマイズ能力により、お客様の実験要件との正確な整合性が保証され、効率と結果が向上します。炉の選択で後れを取らないでください—信頼性の高い高性能機器でプロセスをサポートする方法について、今すぐお問い合わせください!

ビジュアルガイド