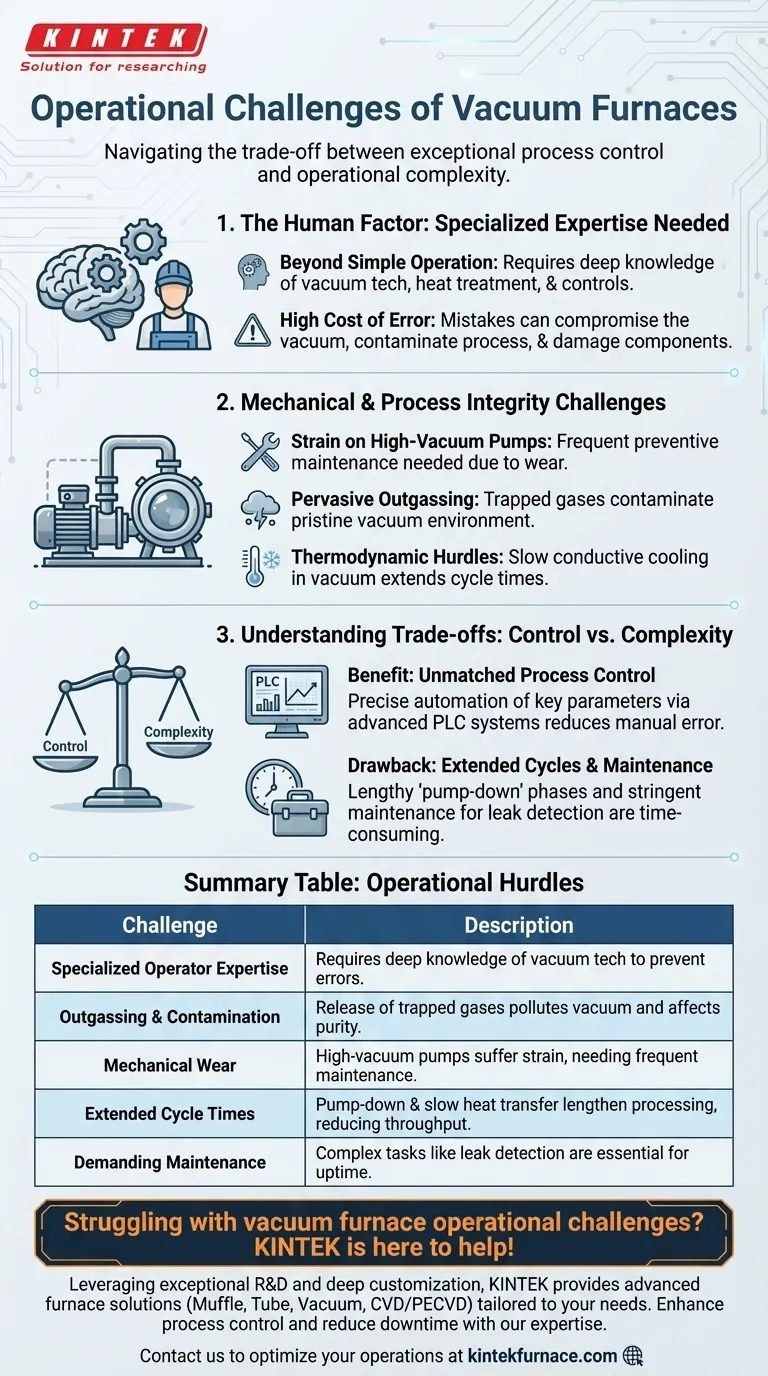

真空炉の操作には、標準的な大気炉のそれをはるかに超える、特有の課題があります。主な運用上の障害には、高度に専門化されたオペレーターの知識の必要性、アウトガスによるプロセス汚染の絶え間ない脅威、真空コンポーネントの機械的摩耗、そして真空を達成および維持する必要性による著しく長いプロセスサイクル時間などが含まれます。

真空炉が提供する並外れたプロセス制御と純度は、より高い運用上の複雑さとの直接的なトレードオフです。成功は、専門的なメンテナンス、オペレーターの専門知識、およびより長い処理サイクルという要求を受け入れ、管理することにかかっています。

人的要因:専門知識の必要性

最も重要な運用上の変数となるのは、しばしば人的なものです。単純な装置とは異なり、真空炉はその根底にある原理を深く理解していなければ効果的に稼働させることはできません。

単純な操作を超えて

オペレーターは技術者であるだけでなく、スペシャリストでなければなりません。真空技術、特定の熱処理プロセス、および炉の電気制御システムに関する包括的な知識は不可欠です。

エラーの高い代償

専門的な訓練がなければ、オペレーターのエラーによって真空が損なわれたり、プロセスが汚染されたり、デリケートなコンポーネントが損傷したりする可能性があります。これは、機器の性能と最終製品の品質の両方に直接影響します。

機械的およびプロセス統合の課題

真空環境そのものが、絶え間ない注意を要する独自の機械的および物理的な課題を生み出します。

高真空ポンプへの負担

高真空ポンプは、かなりの摩耗を受ける精密機器です。長期間にわたって深い真空を維持することは、これらのコンポーネントに途方もない負担をかけ、厳格な予防保全スケジュールを必要とします。

アウトガスの普遍的な問題

チャンバー壁またはワークピース自体から閉じ込められたガスが放出されるアウトガスは、常に脅威となります。この現象は、汚染のない真空環境を汚染し、処理された部品に不要な残留物を残し、プロセスの完全性を損なう可能性があります。

熱力学的な障害

真空状態では、対流による熱伝達は事実上排除されます。そのため、冷却は、より遅い伝導法や特殊なガス急冷システムに頼る必要があるため、重大な課題となります。この制限は、サイクルタイムとプロセス設計に直接影響します。

予測不可能な材料の挙動

特定の材料は、高温の真空条件下で予期せぬ挙動を示すことがあります。これは、望ましい結果を確保し、材料または炉を損傷することを避けるために、慎重なプロセス開発と検証を必要とします。

トレードオフの理解:制御と複雑さ

真空炉を使用するという決定は、典型的な工学的なトレードオフです。比類のない制御を得られる代わりに、運用上の単純さが犠牲になります。

利点:比類のないプロセス制御

主な利点は、あらゆる主要パラメータに対する強力で再現性のある制御です。高度なPLC制御システムとデジタル監視により、加熱温度、真空レベル、絶縁時間を正確に自動化でき、手動エラーの可能性を劇的に減らします。

欠点:サイクルタイムの延長

深い真空の達成は一瞬ではありません。初期の「ポンプダウン」フェーズは長時間に及ぶ可能性があり、大気炉と比較して総サイクル時間を大幅に延長します。これは生産スループットにとって重要な考慮事項です。

欠点:要求の厳しいメンテナンス

真空の完全性に対する厳格な要件により、メンテナンスははるかに複雑になります。微小な漏れの検出と修理、デリケートなポンプの整備、内部の清浄度の確保は、重要かつ時間のかかる作業です。

高度なソリューションとその影響

最新の炉設計には、特に高スループット用途において、これらの運用上の課題の一部を軽減するための機能が組み込まれています。

PLCシステムによる自動化

最新のPLC(プログラマブルロジックコントローラー)システムは、包括的な自動化、監視、および組み込みの安全保護機能を提供します。これにより、信頼性が向上し、運用上の負担が軽減されますが、専門家の監視の必要性がなくなるわけではありません。

スループットのためのマルチチャンバーシステム

連続処理の場合、マルチチャンバー炉はポンプダウンのボトルネックに対する解決策を提供します。ロード、加熱、急冷ゾーンを一定の真空下に保つことで、バッチを同時に処理することで、はるかに効率的なワークフローを可能にします。

あなたの運用に合った適切な選択をする

真空炉が適切であるかどうかを判断するには、その能力をあなたの主要な運用目標と一致させる必要があります。

- プロセスの究極の純度と制御に重点を置いている場合:運用上の複雑さは、優れた、高度に再現性のある材料特性を達成するために必要なコストです。

- 高容量のスループットに重点を置いている場合:単一チャンバー炉の長いサイクルタイムは大きなボトルネックとなるため、ワークフローを改善するためにマルチチャンバーシステムを検討してください。

- 運用オーバーヘッドの最小化に重点を置いている場合:コストのかかるダウンタイムを避けるために、厳格なオペレーター訓練と勤勉な予防保全スケジュールの両方へのかなりの投資に備えてください。

最終的に、真空炉を習得するには、その強力な能力と、その要求の厳しい環境を維持するために必要な運用規律とのバランスを取る必要があります。

要約表:

| 課題 | 説明 |

|---|---|

| 専門的なオペレーターの専門知識 | エラーや汚染を防ぐために、真空技術、熱処理、制御システムに関する深い知識が必要です。 |

| アウトガスと汚染 | 閉じ込められたガスの放出は真空を汚染し、プロセス純度と部品品質に影響を与える可能性があります。 |

| 機械的摩耗 | 高真空ポンプとコンポーネントは負担を受け、頻繁な予防保全が必要です。 |

| サイクルタイムの延長 | ポンプダウンフェーズと真空下での遅い熱伝達は処理を長くし、スループットを低下させます。 |

| 要求の厳しいメンテナンス | リーク検出やポンプ整備などの複雑なタスクは、真空の完全性と稼働時間にとって不可欠です。 |

真空炉の運用上の課題にお困りですか? KINTEKがお手伝いします!卓越したR&Dと社内製造を活用し、さまざまな研究室向けに調整された高度な高温炉ソリューションを提供しています。当社の製品ライン(マッフル炉、管状炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む)は、お客様固有の実験ニーズを正確に満たすための強力な深いカスタマイズ機能によって支えられています。当社の専門知識でプロセス制御を強化し、ダウンタイムを削減し、優れた結果を達成してください。今すぐお問い合わせください。お客様の業務を最適化する方法についてご相談いただけます!

ビジュアルガイド