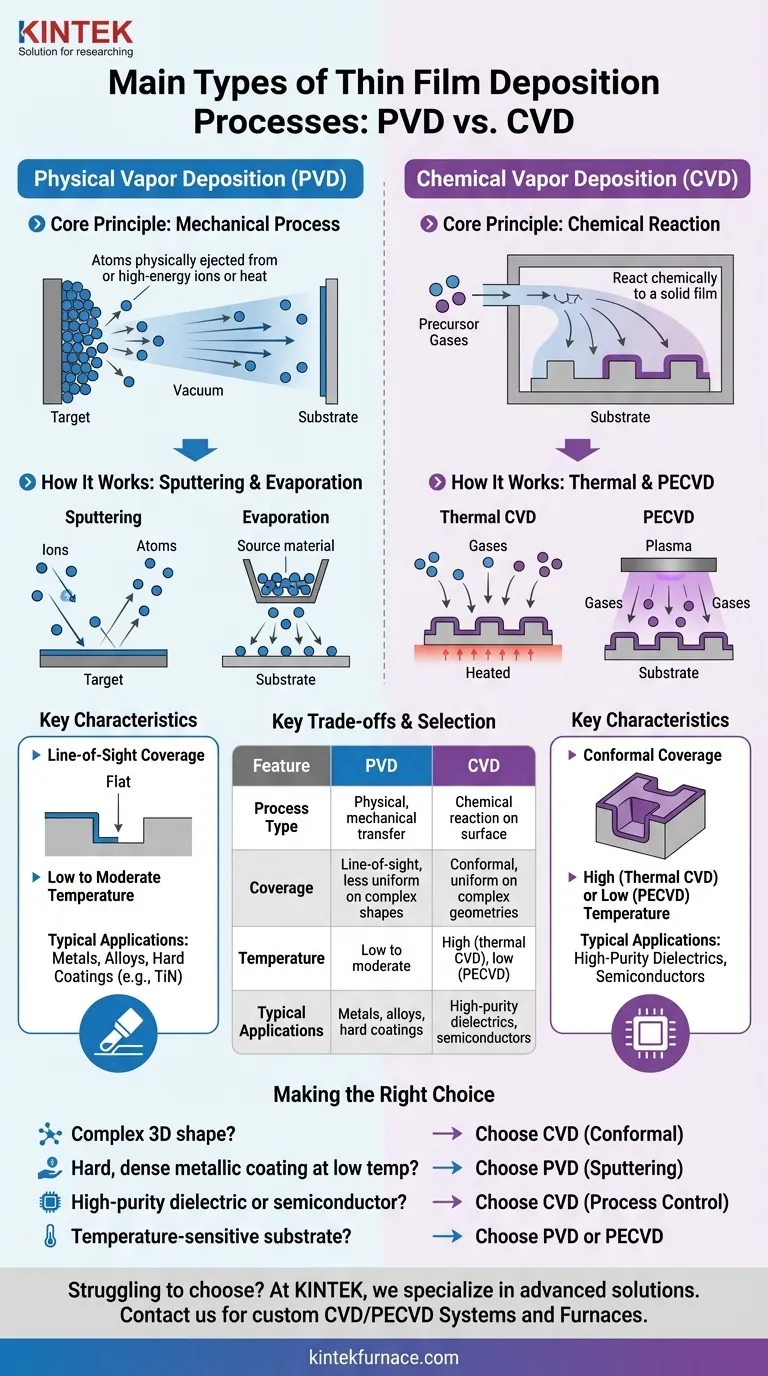

根本的なレベルでは、薄膜成膜プロセスは、物理気相成長法(PVD)と化学気相成長法(CVD)の2つの主要なファミリーに分類されます。他の方法も存在しますが、これら2つは、半導体から航空宇宙まで、さまざまな産業で材料を原子レベルで表面に堆積させるための基盤となる技術です。

決定的な違いは、材料が表面にどのように到達するかという点にあります。PVDは、スプレー塗装のように原子を物理的に輸送する機械的なプロセスです。CVDは、前駆体ガスが表面で反応して膜を成長させる化学プロセスです。

物理気相成長法(PVD)とは?

物理気相成長法は、材料が物理的に供給源から基板に輸送される一連の真空成膜方法を指します。膜を形成するための化学反応は伴いません。

核心原理:機械的プロセス

PVDを、高度に制御された原子スケールのスプレー塗装プロセスと考えてください。原子は固体供給源材料(「ターゲット」と呼ばれる)から放出され、真空中を移動して基板に着地し、層ごとに膜を形成します。

仕組み:スパッタリングと蒸着

最も一般的なPVDの方法は、スパッタリングと蒸着の2つです。

スパッタリングでは、ターゲットは高エネルギーイオン(通常、アルゴンなどのガスから)で衝撃され、その表面から原子を物理的に叩き出します。これらの放出された原子は、基板上に堆積します。

熱蒸着では、供給源材料が真空中で加熱され、蒸発します。その結果生じる蒸気は、より低温の基板に移動し、そこで凝縮して固体膜を形成します。

PVD膜の主な特徴

PVDは視線方向のプロセスであり、供給源に直接さらされた表面をコーティングします。そのため、深い溝やアンダーカットのある複雑な三次元形状のコーティングには効果が低くなります。多くの場合、比較的低温で行われます。

化学気相成長法(CVD)とは?

化学気相成長法は、基板を1つ以上の揮発性前駆体ガスにさらすプロセスであり、これらのガスが基板表面で反応および/または分解して、目的の薄膜を生成します。

核心原理:化学反応

PVDの物理的な転送とは異なり、CVDは表面化学によって膜を成長させます。前駆体ガスが反応室に導入され、エネルギー(通常は熱)が加えられて化学反応が開始され、基板上に固体膜が残されます。

プラズマCVD(PECVD)の導入

重要なバリアントは、プラズマCVD(PECVD)です。PECVDは、高熱だけに頼るのではなく、プラズマを使用して前駆体ガスを活性化します。これにより、化学反応がはるかに低温で発生することが可能になります。

CVD膜の主な特徴

CVDプロセスは、高いコンフォーマル性を持つ膜を生成することで知られており、複雑な形状や深い特徴を優れた均一性でコーティングできます。得られる膜は非常に純粋で緻密であり、その特性は精密に制御できます。

主なトレードオフを理解する

PVDとCVDのどちらを選択するかは、それらの根本的な違いと最終製品への影響を理解する必要があります。

コンフォーマルカバレッジ対視線方向

CVDはコンフォーマルコーティングに優れています。前駆体ガスは複雑な形状内部に拡散して反応できるため、CVDは複雑な表面に均一な膜厚を提供します。

PVDは視線方向の技術です。平坦な表面のコーティングには理想的ですが、影になった領域のコーティングには苦労し、複雑な部品では膜厚の不均一性につながります。

成膜温度

従来のCVDは、化学反応を促進するために非常に高い温度(数百から1000°C以上)を必要とすることがよくあります。これは、プラスチックや特定の電子部品のような温度に敏感な基板を損傷する可能性があります。

PVDおよびPECVDは、はるかに低い温度で動作します。これにより、熱CVDの熱に耐えられない幅広い種類の基板材料に適しています。

材料と膜の特性

PVDは、金属、合金、および切削工具の耐摩耗性を目的とした窒化チタン(TiN)のような硬質セラミックコーティングを堆積させる主要なプロセスです。

CVDは非常に汎用性が高く、高純度シリコン、二酸化シリコン(誘電体)、窒化シリコン膜の堆積のための半導体産業の基礎となっています。

目標に合わせた適切な選択

材料、基板、膜の形状に関するアプリケーションの特定の要件によって、理想的なプロセスが決まります。

- 複雑な3D形状を均一にコーティングすることが主な目的の場合:優れたコンフォーマルカバレッジを持つCVDを選択してください。

- 低温で硬質で緻密な金属コーティングを堆積させることが主な目的の場合:PVD、特にスパッタリングを選択してください。

- 高純度な誘電体膜または半導体膜を成長させることが主な目的の場合:優れたプロセス制御と膜品質を持つCVDを選択してください。

- ポリマーのような温度に敏感な基板をコーティングすることが主な目的の場合:熱損傷を避けるためにPVDまたはプラズマCVD(PECVD)を選択してください。

最終的に、適切な成膜方法を選択することは、プロセス物理学と化学を特定の工学的目標に合わせることです。

まとめ表:

| 特徴 | 物理気相成長法(PVD) | 化学気相成長法(CVD) |

|---|---|---|

| プロセスタイプ | 物理的、機械的転送 | 表面での化学反応 |

| 一般的な方法 | スパッタリング、蒸着 | 熱CVD、PECVD |

| カバレッジ | 視線方向、複雑な形状では均一性が低い | コンフォーマル、複雑な形状でも均一 |

| 温度 | 低温~中温 | 高温(熱CVD)、低温(PECVD) |

| 代表的な用途 | 金属、合金、硬質コーティング(例:TiN) | 高純度誘電体、半導体 |

研究室に最適な薄膜成膜方法を選ぶのに苦労していませんか? KINTEKでは、お客様のニーズに合わせた先進的な高温炉ソリューションを専門としています。卓越した研究開発と自社製造を活かし、マッフル炉、チューブ炉、ロータリー炉、真空炉、雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、精度と信頼性を追求して設計されています。強力な深いカスタマイズ能力により、お客様固有の実験要件を正確に満たすソリューションを提供します。優れた性能と耐久性を提供する装置で、研究を強化してください。今すぐお問い合わせください。薄膜成膜の目標達成をどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉