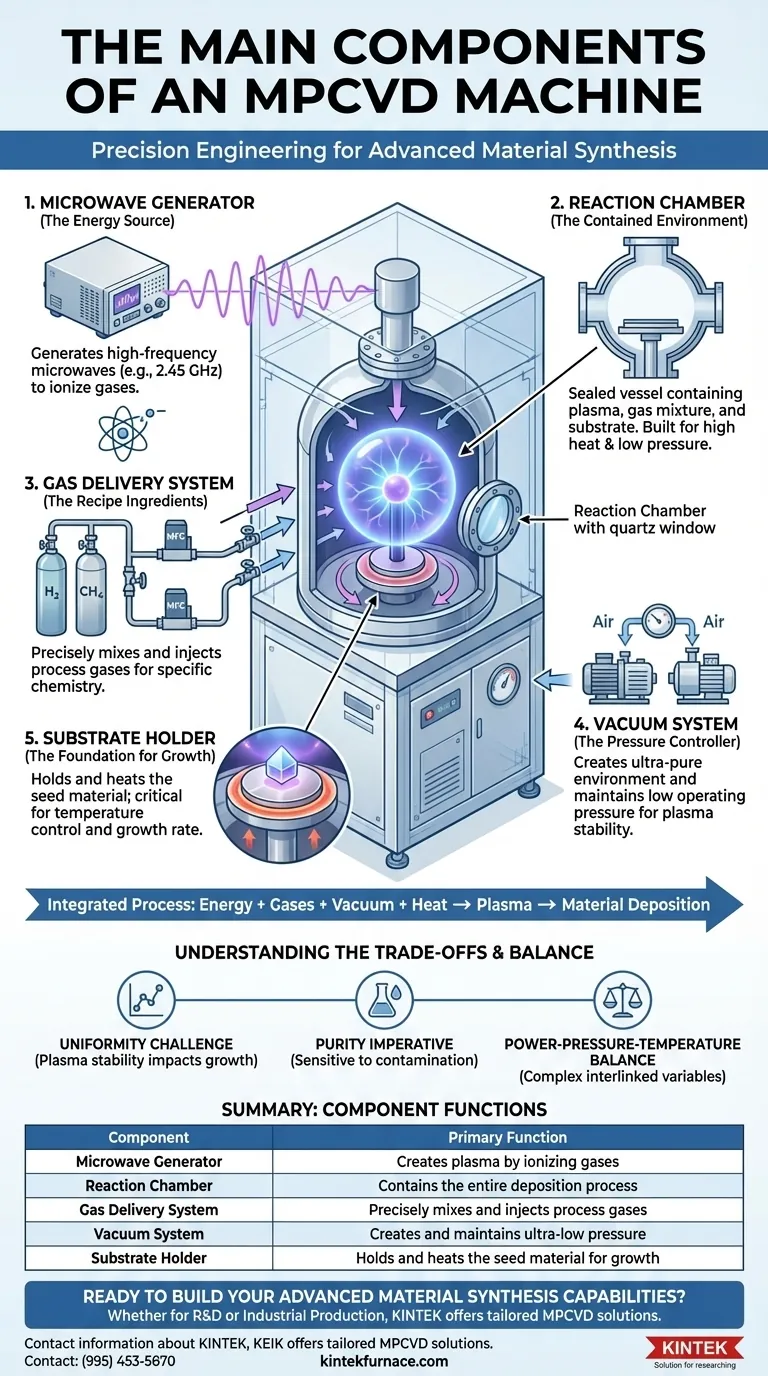

核となるのは、MPCVD(マイクロ波プラズマ化学気相成長)装置は、材料合成のために高度に制御された環境です。主要な構成要素は、マイクロ波ジェネレーター、反応室、ガス供給システム、真空システム、および基板ホルダーです。これらすべての部品が一体となって、ラボで育成されたダイヤモンドやその他の先進的な薄膜などの高純度材料を成長させるために必要な、低圧、高エネルギー、特定の化学組成という精密な条件を作り出します。

MPCVDシステムは、マイクロ波エネルギーを使用して特定のガス混合物をプラズマに変換し、反応性の化学種を含ませることで機能します。これらの化学種は加熱された基板上に堆積し、細心の注意を払って制御された真空環境で新しい材料を層ごとに構築していきます。

主要構成要素:機能的な内訳

MPCVDシステムがどのように動作するかを理解するには、各主要構成要素が成長プロセスにおいて果たす特定の役割を理解することが不可欠です。これらは独立した部品ではなく、深く統合されたシステムです。

マイクロ波ジェネレーター:エネルギー源

これはシステムのエンジンです。通常2.45 GHzで高周波マイクロ波を生成し、反応室に導波します。

この集束されたエネルギーがプロセスガスをイオン化し、原子から電子を引き剥がし、プラズマとして知られる超高温で化学的に反応性の高い物質の状態を作り出します。

反応室:封じ込められた環境

反応室は、ステンレス鋼と石英窓で作られた密閉された耐久性のある容器であり、すべての堆積プロセスが行われます。これは、プラズマの激しい熱と真空の低圧の両方に耐えるように設計されています。このチャンバーには、基板、ガス混合物、そしてプラズマ自体が収容されます。

ガス供給システム:レシピの材料

このシステムは、パイプ、バルブ、マスフローコントローラー(MFC)のネットワークであり、ガスを正確に混合して反応室に注入します。ダイヤモンド成長の場合、これには通常、炭素源ガス(メタン、CH₄など)と大量の水素(H₂)の混合物が関与します。このシステムの精度は、最終材料の純度と品質に直接影響します。

真空システム:圧力制御装置

一つ以上のポンプで構成される真空システムは、2つの重要な機能を提供します。第一に、プロセス開始前にチャンバー内のすべての大気をパージして超高純度の環境を作り出します。第二に、プラズマの形成と安定維持に必要とされる極めて低い動作圧力(通常数百Torr)を維持します。この制御は、一貫した堆積にとって不可欠です。

基板ホルダー:成長のための土台

この構成要素は、新しい材料が成長する「種」となる材料、すなわち基板を保持します。これはプラズマフィールドの真下に配置されます。

重要なことに、ホルダーはほぼ常に温度制御システムに接続されています。基板温度は、成長速度と結晶品質に影響を与える重要な変数であるため、これは単なる簡単なプラットフォーム以上のものです。

トレードオフの理解

MPCVD技術は強力ですが、競合する物理的パラメータのデリケートなバランスによって成り立っています。これらの課題を理解することが、プロセスを理解する鍵となります。

均一性の課題

大きくて完全に均一なプラズマボールを作り出すのは困難です。プラズマ内の不安定性や「ホットスポット」は、基板全体で不均一な成長を引き起こす可能性があります。

これは、単一のバッチで生産できる使用可能な材料のサイズと品質に直接影響するため、チャンバー設計と電力供給は生産規模の拡大にとって極めて重要になります。

純度の絶対条件

プロセス全体が汚染に対して極めて敏感です。真空システム内の微小な漏れやガスライン内の不純物は、窒素などの望ましくない元素を混入させる可能性があります。

これらの汚染物質は、結晶格子が形成される際にそれを乱し、欠陥、変色、または成長プロセスの完全な失敗につながります。

電力、圧力、温度のバランス

これら3つのパラメータは不可分に結びついています。マイクロ波電力を調整するとプラズマの温度と密度が変化し、それが最適な圧力と基板温度に影響を与えます。MPCVDを習得するには、望ましい結果を達成するためにこれらすべての変数が完全にバランスした安定した「プロセスウィンドウ」を見つけることが含まれます。これはしばしば、独自のものであり、苦労して得られた知識です。

目標に合わせた適切な選択

MPCVDシステムの意図された用途によって、特定の構成要素への重点は完全に異なります。

- 研究開発が主な焦点の場合: ガス混合物の実験のための正確なMFCや、プラズマをリアルタイムで分析するための高度な診断機能など、最大限の柔軟性を持つシステムを優先します。

- 工業生産が主な焦点の場合: 信頼性、自動化、スケーラビリティを重視し、大規模なチャンバーと、一貫した収率を保証するための堅牢で反復可能なプロセス制御を備えます。

これらの主要構成要素が連携して機能することを理解することで、原子レベルで材料を作成するプロセスが解明されます。

要約表:

| 構成要素 | 主な機能 | 主要な特徴 |

|---|---|---|

| マイクロ波ジェネレーター | ガスのイオン化によりプラズマを生成 | 高周波エネルギー源(例:2.45 GHz) |

| 反応室 | 堆積プロセス全体を封じ込める | 高温と低圧に耐える |

| ガス供給システム | プロセスガスを正確に混合・注入する | 精度向上のためにマスフローコントローラー(MFC)を使用 |

| 真空システム | 超低圧を生成・維持する | 空気をパージし、プラズマの安定性を確保する |

| 基板ホルダー | 成長のためのシード材料を保持・加熱する | 温度制御された堆積にとって重要 |

先進的な材料合成能力の構築準備はできていますか?

目標が画期的な研究開発であれ、スケーラブルな工業生産であれ、高温炉ソリューションにおけるKINTEKの専門知識は、MPCVDシステムに要求される精密エンジニアリングに直接活かされます。優れた研究開発能力と社内製造を活用することで、当社は多様な研究所に先進的でカスタマイズ可能なソリューションを提供します。

お客様の特定の用途をサポートする方法についてご相談ください:

- 研究開発の柔軟性向け: 正確な制御と診断機能を備えたオーダーメイドのシステム。

- 工業生産向け: 信頼性と高収率のために設計された堅牢な自動化システム。

ビジュアルガイド

関連製品

- MPCVD装置システム リアクター ベルジャー型ダイヤモンド成長用共振器

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- ナノダイヤモンドコーティング用HFCVD装置