先端材料の合成において、高温真空炉は多くの重要なプロセスに不可欠なツールです。これらは、金属および合金の熱処理、半導体ウェーハなどの電子部品の製造、高性能セラミックスや医療用インプラントの焼結、カーボンナノチューブや量子ドットなどの新規材料の合成に使用されます。これらの用途は、航空宇宙、医療、エレクトロニクスを含む高精度産業にまたがっています。

高温真空炉の核となる価値は、熱を発生させる能力だけでなく、制御された汚染のない環境を作り出す能力にあります。反応性雰囲気ガスを除去することにより、これらの炉は望ましくない酸化や不純物の発生を防ぎ、標準的な雰囲気下では達成不可能な特性を持つ材料の作成と精製を可能にします。

真空が先端材料加工を可能にする方法

用途を理解するには、まずこれらの炉が解決する根本的な問題、すなわち大気汚染を理解する必要があります。高温では、微量の酸素や窒素でさえ材料と反応し、その化学組成を変化させ、性能を低下させます。

汚染の排除

真空環境は本質的にきれいな作業台です。大気ガスを除去することにより、炉は材料の構造的完全性、導電性、または純度を損なう可能性のある酸化や窒化などの望ましくない化学反応を防ぎます。

これは、チタンのような反応性金属や、数十億分の1の不純物がデバイスの故障を引き起こす可能性のある半導体材料にとって極めて重要です。

正確な熱制御の実現

真空中では、熱伝達は主に放射によって起こり、対流によるものではありません。これにより、非常に均一な加熱と冷却が可能になり、敏感な部品に微細な亀裂や欠陥を引き起こす熱応力を防ぎます。

制御された環境はまた、炉自体の高温発熱体を変質から保護し、それらが信頼性高く極端な温度(1200°C以上)で動作できるようにします。

精製と脱ガスの促進

真空は、材料内部に閉じ込められたガスや揮発性の不純物を積極的に引き出す働きをします。これは脱ガスとして知られるプロセスです。その結果、最終製品はより高い密度、より少ない内部空隙、および優れた機械的特性を持ちます。

合成と調製における主要な用途

異なるプロセスは、特定の材料結果を達成するために真空環境を活用します。これらの用途は、研究と産業生産の両方において基礎的です。

固体の形成と高密度化(焼結)

焼結は、熱を使用して微粉末を溶融させずに固体塊に結合させるプロセスです。

真空下での焼結は、空気が閉じ込められたときに形成される内部空隙のない、高密度で強力な部品を生成します。これは、生体適合性のある医療用インプラント、高強度セラミック部品、および航空宇宙用の金属部品の製造に不可欠です。

材料特性の変更(熱処理)

熱処理は、材料の物理的および機械的特性を向上させるために、その微細構造を変化させます。

主要なプロセスには、延性を改善し内部応力を解放するために材料を軟化させる焼きなましや、靭性を向上させる焼き戻しが含まれます。これらは、半導体産業におけるシリコンウェーハの処理や、航空宇宙合金の強度の最適化に不可欠です。

材料の接合(ろう付け)

真空ろう付けは、フィラーメタルを溶融させて材料間に流し込むことにより、2つ以上の材料を接合します。

真空は完全にきれいな表面を保証し、腐食性の化学フラックスを必要とせずに、フィラーメタルが非常に強力でボイドのない接合を形成できるようにします。この技術は、複雑な航空宇宙部品や電子機器の組み立てに標準的に使用されています。

高純度および新規材料の合成

超クリーンな環境は、ゼロから材料を生成するのに理想的です。これには、単一の不純物が結晶格子全体を破壊する可能性のある半導体および人工宝石産業向けの結晶成長が含まれます。

また、光電子工学やナノマテリアル研究で使用されるカーボンナノチューブ、量子ドット、特殊な酸化物膜などの先端材料の合成も可能にし、ここでは原子構造の精密な制御が最も重要です。

トレードオフと限界の理解

強力ではありますが、真空炉は万能の解決策ではありません。その利点には明確なトレードオフがあり、考慮する必要があります。

高い初期および運転コスト

真空炉は、必要なポンプシステムと制御機器とともに、かなりの設備投資となります。また、熱を発生させるためと高真空を維持するための両方で、かなりのエネルギーを消費します。

処理サイクルの遅延

高真空を達成することは瞬間的ではありません。加熱前の「排気(ポンプダウン)」にかかる時間と、プロセスの完了後の制御された冷却時間は、真空炉の操作を本質的により遅いバッチプロセスにします。

複雑さとメンテナンスの増大

高真空システムの操作と保守には専門的な知識が必要です。シール、ガスケット、ポンプは、プロセス全体を損なう可能性のある漏れを防ぐために、定期的な点検とサービスが必要です。

材料の目標にプロセスを合わせる

適切な炉プロセスを選択することは、最終目標に完全に依存します。真空環境は、特定の成果を達成するために調整できる強力な変数です。

- もしあなたの主な焦点がエレクトロニクスにとっての究極の純度であるならば: 半導体グレードのウェーハや光電子部品を作成するためには、真空焼きなまし、ドーピング、結晶成長は不可欠です。

- もしあなたの主な焦点が機械的強度と完全性であるならば: 過酷な航空宇宙、医療、または産業用途向けのボイドフリーで高強度の部品を製造するためには、真空焼結とろう付けが不可欠です。

- もしあなたの主な焦点が新規材料の発見であるならば: 真空炉のクリーンで制御可能な環境は、ユニークな特性を持つナノマテリアル、先端セラミックス、複合材料を合成するための理想的なプラットフォームです。

結局のところ、高温真空炉は、材料の純度と構造的完全性を損なうことができないあらゆる用途にとって決定的なツールです。

概要表:

| 用途 | 主要プロセス | 恩恵を受ける産業 |

|---|---|---|

| 焼結 | 溶融させずに粉末を結合させる | 医療用インプラント、航空宇宙、セラミックス |

| 熱処理 | 焼きなまし、焼き戻し | 半導体、航空宇宙 |

| ろう付け | フィラーメタルによる接合 | 航空宇宙、エレクトロニクス |

| 材料合成 | 結晶成長、ナノマテリアル作成 | 光電子工学、ナノテクノロジー |

KINTEKの先端的な高温炉ソリューションで材料合成を向上させましょう! 卓越したR&Dと社内製造を活用し、当社はマッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な研究所に信頼性の高い製品を提供します。強力なカスタムメイド能力により、お客様固有の実験ニーズとの正確な整合性が保証され、航空宇宙、医療、エレクトロニクスなどの産業で、優れた純度と構造的完全性を実現するための汚染のない環境を提供します。今すぐお問い合わせいただき、当社の炉がお客様のプロセスを最適化し、イノベーションを推進する方法についてご相談ください!

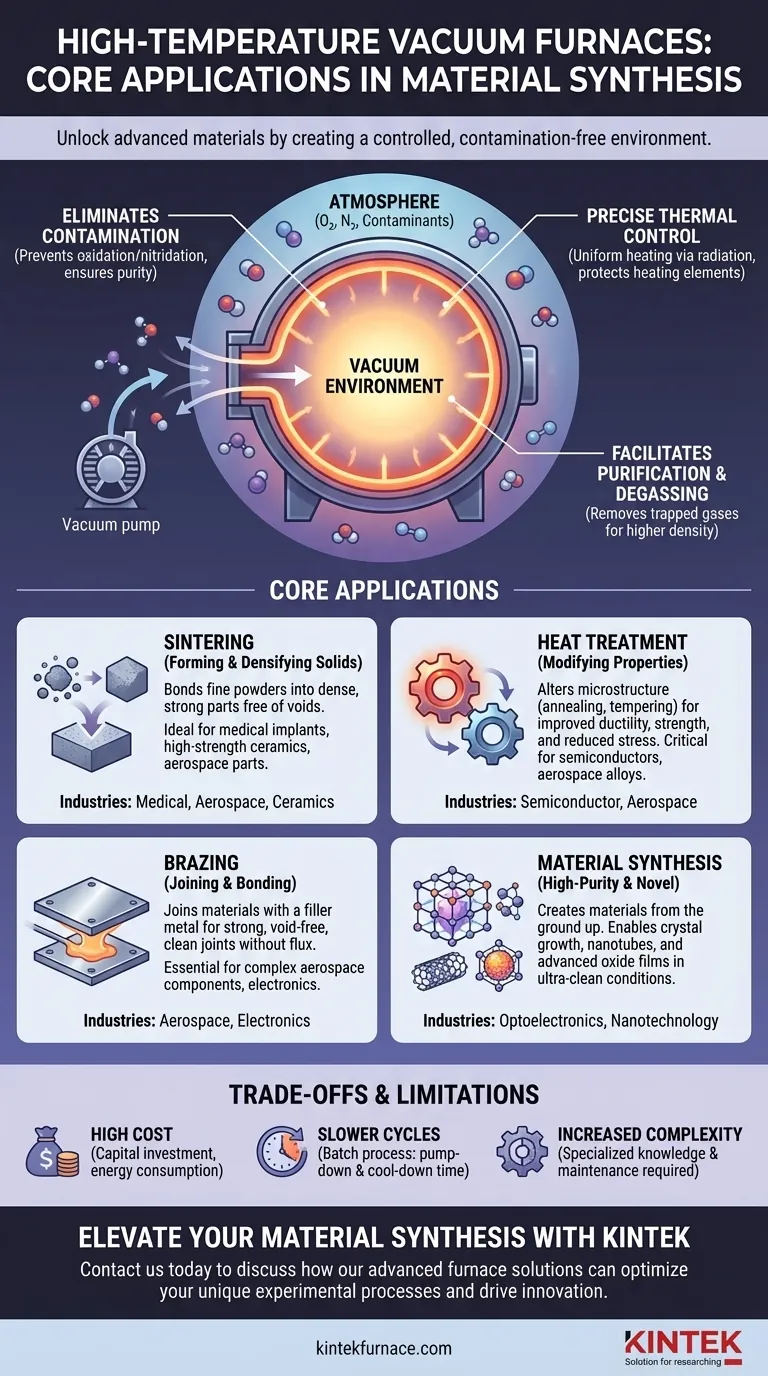

ビジュアルガイド