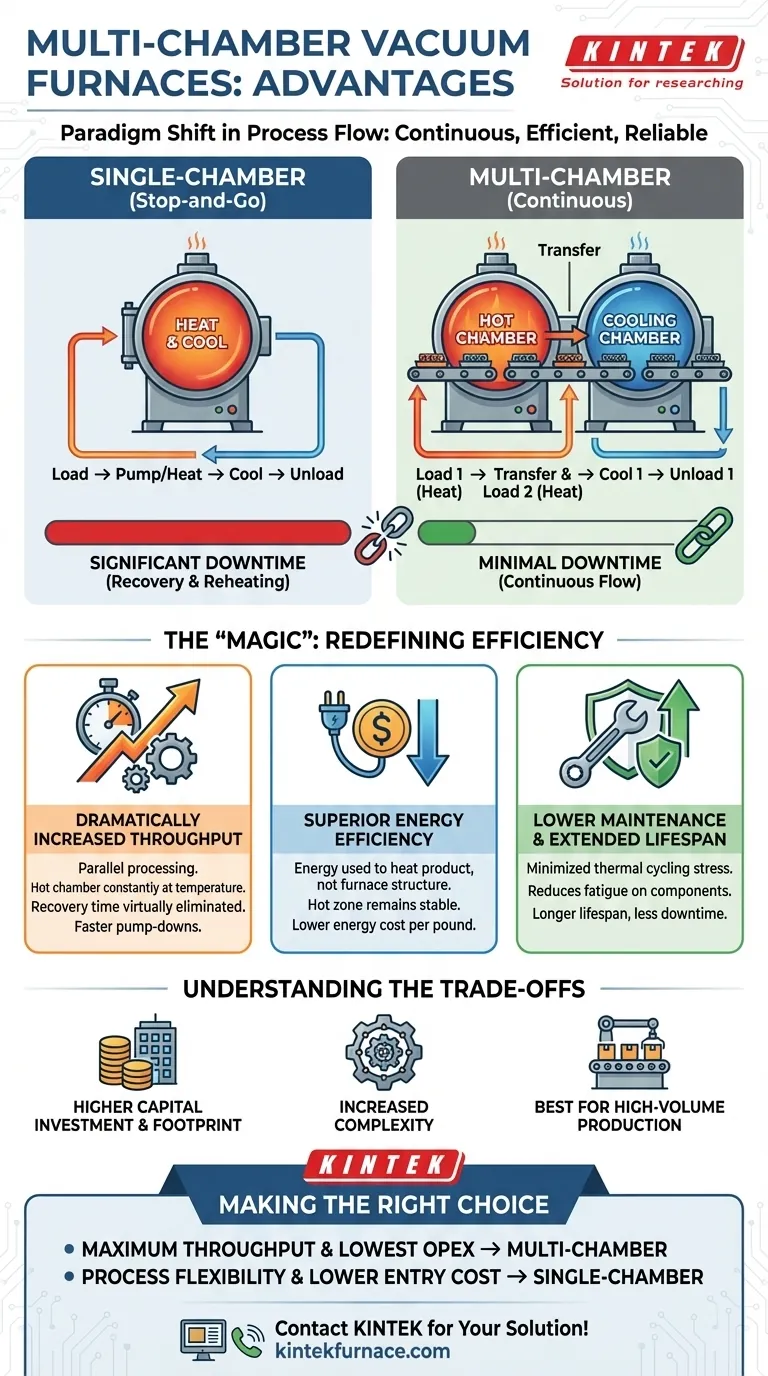

本質的に、多室真空炉は、従来の単室設計における主要なボトルネック、つまりすべてのバッチごとに同じチャンバーを加熱・冷却する必要があるという問題を根本的に解決します。加熱プロセスと冷却プロセスを専用の専門チャンバーに分離することで、継続的なワークフローを可能にし、スループットを劇的に向上させ、エネルギー効率を改善し、長期的なメンテナンスコストを削減します。

中心的な利点は、単なる漸進的な改善ではなく、プロセスフローにおけるパラダイムシフトです。バッチプロセス(加熱、次に冷却)から並列プロセス(あるバッチを加熱している間に別のバッチを冷却する)へ移行することにより、多室炉は一時停止と再開の操作を継続的な工業用組立ラインへと変革します。

多室炉がいかに効率を再定義するか

多室システムの「魔法」は、タスクの論理的な分離にあります。単一のチャンバーがあらゆるステップを実行するのではなく、特殊化されたモジュールが熱処理プロセスの各フェーズを担当し、はるかに効率的で堅牢なシステムを構築します。

基本原則:プロセスの並列化

単室炉は、各バッチについて完全な熱サイクル(排気、昇温、保持、その後冷却)を完了する必要があります。炉の構造全体がこのサイクルに耐えるため、生産的な作業が行われない大幅なダウンタイムが発生します。

多室炉はこの無駄な時間を排除します。バッチは専用の高温チャンバーで加熱され、その後、個別の冷却またはクエンチングチャンバーに移送され、次のバッチがすぐに高温ゾーンに入ることができます。

利点1:スループットの劇的な向上

この並列処理こそが、生産性向上の鍵です。高温チャンバーを常に所定の温度に保ち、次のバッチを受け入れる準備を整えることで、バッチ間の「回復時間」が事実上なくなります。

高温チャンバーは真空状態を維持できるため、排気時間も短縮されます。この継続的なフローにより、部品ごとの全体的な処理時間が大幅に短縮され、炉の総生産量が増加します。

利点2:優れたエネルギー効率

単室設計では、バッチごとに炉の断熱材と構造部品を冷却された状態から再加熱する際に、莫大なエネルギーが無駄になります。

多室設計では、高温ゾーンを一定に高温に保ちます。エネルギーは主に製品自体を加熱するために使用され、炉装置全体を加熱するために使用されるわけではないため、処理される材料1ポンドあたりのエネルギーコストが大幅に低くなります。

利点3:部品寿命の延長とメンテナンスの削減

熱サイクルによる絶え間ない膨張と収縮は、発熱体、治具、断熱材などの炉部品の疲労と故障の主な原因です。

多室炉は、高温チャンバーの温度を安定させることで、このストレスを最小限に抑えます。その結果、重要な部品の寿命が大幅に延び、メンテナンスコストとダウンタイムが著しく削減されます。

トレードオフの理解

利点は説得力がありますが、多室システムが万能の解決策というわけではありません。情報に基づいた決定を下すためには、トレードオフを認識することが重要です。

高い初期設備投資

多室炉はより複雑な機器です。複数のチャンバー、真空密閉移送機構、高度な自動化を伴うため、単室ユニットと比較して初期費用が高くなります。

複雑性の増大と設置面積

システムの高度な性質は、より多くの可動部品とより複雑な制御システムを意味します。また、複数のチャンバーと移送ラインを収容するために、工場フロアにより大きな物理的な設置面積を必要とします。

大量生産に最適

多室炉の効率向上は、大量で標準化された生産実行において最も顕著に現れます。さまざまな小さなカスタムバッチをさまざまなプロセスパラメータで処理するジョブショップの場合、セットアップ時間がスループットの利点の一部を相殺する可能性があります。

お客様の業務に最適な選択をする

単室炉と多室炉の選択は、お客様固有の業務目標と生産量に完全に依存します。

- 一貫した製品の最大スループットを主な焦点としている場合: 多室炉は、連続的なフローと可能な限り低い部品あたりのコストを達成するための決定的な選択肢です。

- 長期的な運用コスト(OpEx)削減を主な焦点としている場合: 多室設計の著しいエネルギー節約と低いメンテナンス要件は、時間の経過とともに初期投資に対する強力なリターンをもたらします。

- 多様で少量生産のジョブに対するプロセス柔軟性を主な焦点としている場合: よりシンプルで安価な単室炉の方が、参入障壁の低い、より実用的な解決策を提供する可能性があります。

結局のところ、適切な炉技術を選択するには、プロセスニーズと財務目標を明確に理解する必要があります。

要約表:

| 利点 | 主なメリット |

|---|---|

| スループットの向上 | 並列処理によりダウンタイムが排除され、連続的なワークフローが可能になる |

| 優れたエネルギー効率 | 安定した高温チャンバーによりエネルギーの無駄が減り、部品あたりのコストが低下する |

| メンテナンスコストの削減 | 熱サイクルの最小化により部品寿命が延びる |

高度な炉ソリューションで研究室の効率を変革する準備はできていますか?KINTEKでは、卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む、さまざまな研究室に高温炉ソリューションを提供しています。当社の強力なカスタマイズ能力により、お客様の独自の実験要件を正確に満たすことが保証されます。当社の多室真空炉がどのようにスループットを向上させ、コストを削減できるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- マルチゾーン実験室用石英管状炉 管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- セラミックファイバーライナー付き真空熱処理炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 1700℃制御不活性窒素雰囲気炉