本質的に、プラズマCVD(PECVD)と従来のCVDを比較した場合の主な限界は、その最大の強みである低温プロセスに直接起因します。これにより、感熱性の材料へのコーティングが可能になりますが、高密度化しにくい膜、機械的特性の低下、および高温CVDプロセスの方が克服しやすい化学的不純物の可能性が生じる場合があります。

中心的なトレードオフは明確です。PECVDはCVDの高い熱エネルギーをプラズマの運動エネルギーに置き換えています。これにより、低温での汎用性と速度は得られますが、成膜される膜の究極的な純度、密度、耐久性が損なわれる可能性があります。

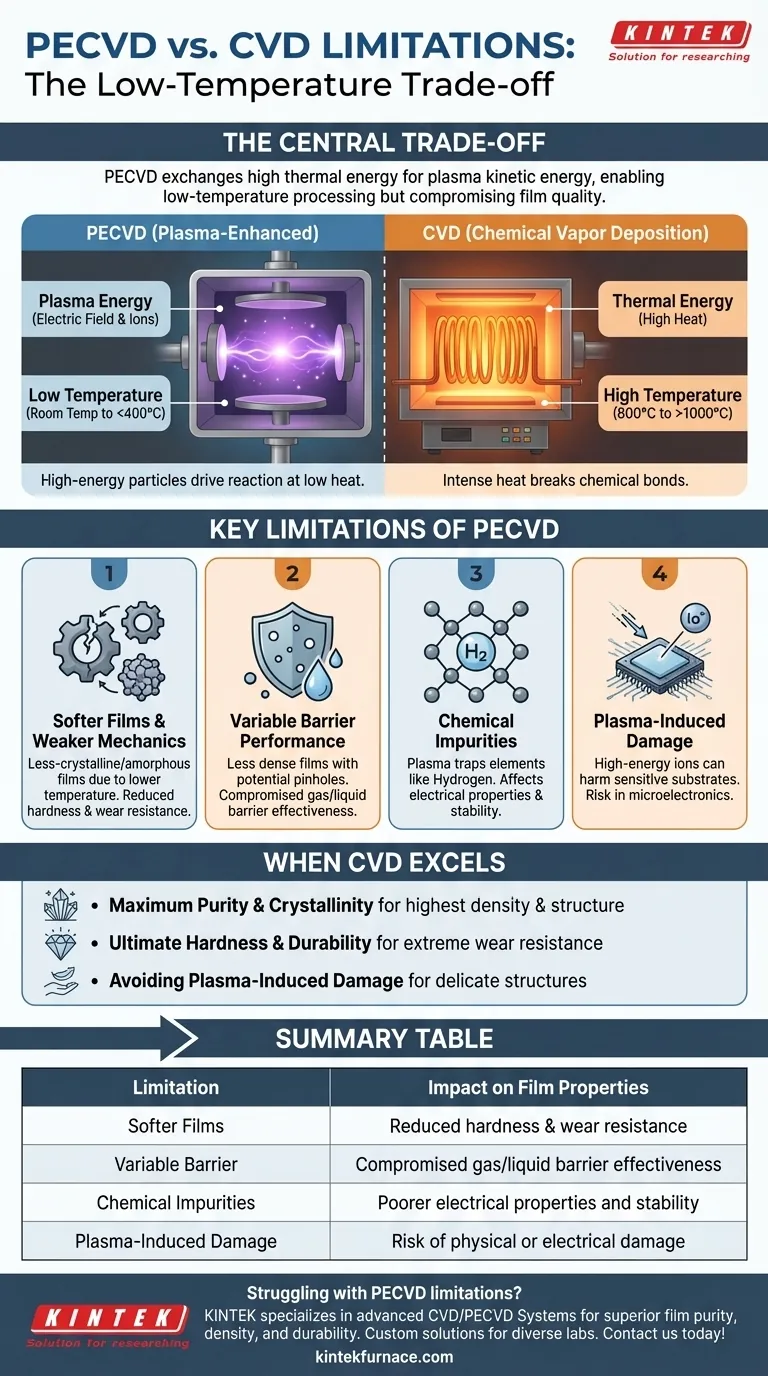

根本的な違い:プラズマ vs. 熱

限界を理解するには、まずその核心となるメカニズムを理解する必要があります。どちらの方法も気体状態から薄い固体膜を成膜しますが、化学反応を駆動するためのエネルギー源が根本的に異なります。

従来のCVDの仕組み

従来のCVDは熱エネルギーに依存します。前駆体ガスを高温チャンバー(数百°Cから1000°C以上)に導入し、強烈な熱が化学結合を切断することで、目的の材料が基板上に堆積します。

この高エネルギーの熱環境は、表面上の原子に大きな移動性を提供し、しばしば高度に秩序だった、緻密で純粋な結晶膜をもたらします。

PECVDの仕組み

PECVDは、ほとんどの熱エネルギーをプラズマに置き換えます。電場を使用して前駆体ガスをイオン化し、イオン、電子、フリーラジカルの反応性の混合物を生成します。

これらの高エネルギー粒子が基板表面に衝突し、はるかに低い温度(多くの場合、室温から数百°Cまで)で化学反応を促進します。

PECVDの主な限界

PECVDプロセスの低エネルギー特性は、高温CVDと比較した場合の主な欠点の直接的な原因です。

膜が柔らかく、機械的強度が低い

低温で成膜されるため、原子が完全で緻密な結晶格子に配列するためのエネルギーが少なくなります。

これにより、しばしばアモルファスまたは結晶性の低い膜となり、炭化ケイ素やダイヤモンドライクカーボンなどの高温CVD膜と比較して、より柔らかく、耐摩耗性が低くなります。

バリア性能のばらつき

PECVDは優れたナノ薄膜バリア膜を形成できますが、その最終的な性能はプロセスパラメータに大きく依存します。

成膜エネルギーが低いため、最高の品質のCVD膜と比較して、密度が低く、ピンホールが多い膜になる可能性があります。これは、要求の厳しい用途におけるガスや液体に対するバリアとしての有効性を損なう可能性があります。

化学的不純物の可能性

プラズマプロセスにより、不要な元素が膜に組み込まれる可能性があります。例えば、窒化ケイ素(SiNx)や二酸化ケイ素(SiO2)の成膜では、前駆体ガスからのかなりの量の水素が膜中に閉じ込められたままになることがあります。

これらの不純物は、膜の電気的特性、光透過率、および長期安定性に悪影響を与える可能性があります。高温CVDプロセスは、このような汚染物質を除去するのに効果的です。

トレードオフの理解:CVDが優れている場合

PECVDの限界を認識することで、基板が条件に耐えられる場合、従来のCVDが優れた選択肢となるシナリオが浮き彫りになります。

最大の純度と結晶性が必要な場合

最高の密度、純度、または特定の結晶構造を持つ膜を作成することが主要な目標である場合、CVDの高い熱エネルギーがしばしば必要です。熱は、原子がほぼ完全な格子内で最低エネルギー状態を達成するために必要なエネルギーを提供します。

究極の硬度と耐久性が必要な場合

切削工具や工業用表面など、極端な硬度と耐摩耗性を必要とする用途では、ダイヤモンド、炭化ケイ素(SiC)、または窒化チタン(TiN)などの材料を成膜するために高温CVDが使用されます。PECVDでは通常、同じレベルの硬度を達成することはできません。

プラズマ誘起損傷を避ける場合

プラズマ環境下の高エネルギーイオンは、特にマイクロエレクトロニクスにおいて、敏感な基板に物理的または電気的な損傷を引き起こす可能性があります。このイオン衝撃がない従来のCVDは、デリケートなデバイス構造に膜を成膜するためのより穏やかな方法です。

用途に合った適切な選択

PECVDとCVDのどちらを選択するかは、どちらが全体的に「優れている」かではなく、特定の工学的目標にとってどちらが適切なツールであるかによります。

- 温度に敏感な基板へのコーティングが主な焦点である場合:プラスチック、ポリマー、複雑な電子アセンブリを熱損傷から保護するため、PECVDが決定的な選択肢となります。

- 膜の最大の純度、密度、硬度が主な焦点である場合:基板が要求される高温に耐えられるのであれば、従来のCVDがしばしば優れています。

- 多目的コーティングのための高いスループットと低コストが主な焦点である場合:PECVDは、より速い成膜速度、より低いエネルギー消費、および膜特性を調整できる能力により、頻繁に利点を提供します。

最終的に、選択は、基板の熱許容範囲と最終的な膜に要求される性能とのバランスによって決定されます。

概要表:

| 限界 | 説明 | 膜特性への影響 |

|---|---|---|

| 膜が柔らかい | 低温によりアモルファスまたは結晶性の低い構造になる。 | 硬度と耐摩耗性の低下。 |

| バリア性能のばらつき | 密度が低く、ピンホールがある可能性がある膜。 | ガス/液体のバリア効果の低下。 |

| 化学的不純物 | プラズマにより、水素などの元素が膜中に閉じ込められる可能性がある。 | 電気的特性と安定性の低下。 |

| プラズマ誘起損傷 | 高エネルギーイオンが敏感な基板に損傷を与える可能性がある。 | マイクロエレクトロニクスにおける物理的または電気的損傷のリスク。 |

研究室でPECVDの限界に苦しんでいませんか? KINTEKは、優れた膜の純度、密度、耐久性を達成するのに役立つ、CVD/PECVDシステムを含む高度な高温炉ソリューションを専門としています。当社の深いカスタマイズ機能により、敏感な材料を扱っているか、最高の性能を必要としているかにかかわらず、多様な研究室向けのソリューションを調整します。今すぐお問い合わせください。当社のマッフル炉、管状炉、ロータリー炉、真空炉、雰囲気炉が、お客様独自の実験ニーズを満たし、研究成果を向上させる方法についてご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 縦型ラボ用石英管状炉 管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉