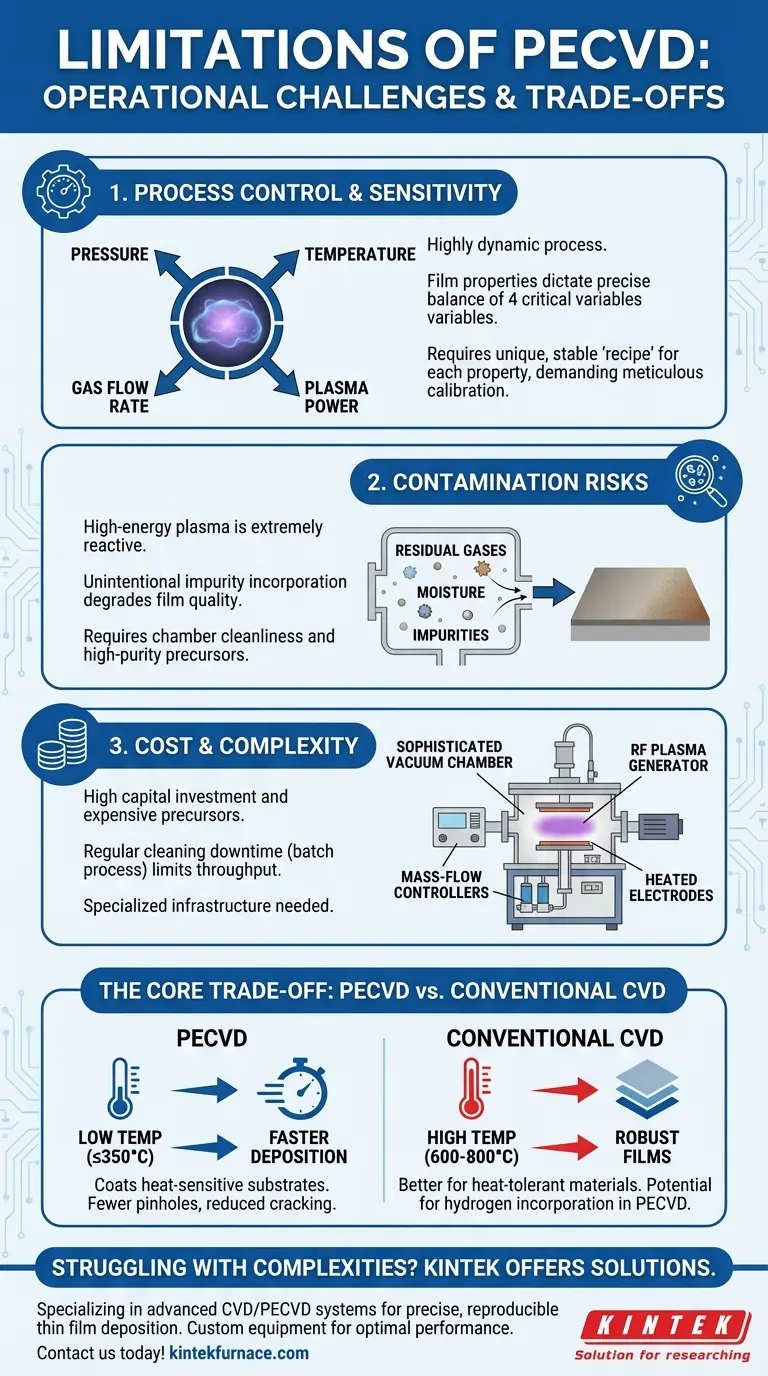

プラズマ支援化学気相成長(PECVD)は強力ですが、運用の課題がないわけではありません。 PECVDの主な限界は、プロセスパラメータに対する極度の感度、汚染に対する高い感受性、および必要とされる装置の大きなコストと複雑さです。これらの要因は、安定した再現性のある結果を達成するためには高度なプロセス制御を要求します。

PECVDの核心的なトレードオフは、高品質で均一な薄膜を、他の熱処理に耐えられない材料上に低温で堆積できるという特徴的な利点と引き換えに、より高い運用上の複雑さとコストを受け入れることです。

核心的な課題:プロセス制御と再現性

PECVDは非常に動的なプロセスです。その成功は、複数の相互依存する変数の正確で安定した制御にかかっており、単なる簡単な手順というよりも複雑な「レシピ」を必要とします。

4つの重要変数

最終膜の特性は、圧力、温度、ガス流量、プラズマ電力という4つの主要パラメータ間のデリケートなバランスによって決まります。そのうちのいずれか一つでもわずかなずれがあると、膜の密度、応力、化学組成、電気的特性が大きく変化します。

「レシピ」の問題

特定の膜特性を達成するには、独自かつ安定したプロセスレシピを開発する必要があります。この安定性をバッチごと、日ごとに維持することは大きな運用の課題であり、細心の注意を払ったキャリブレーションとシステムメンテナンスが求められます。

汚染への高い感度

高エネルギーのプラズマ環境は非常に反応性が高いです。真空チャンバー内の残留ガス、湿気、不純物のいずれかが意図せず膜に取り込まれ、その品質と性能を低下させる可能性があります。そのため、チャンバーの清浄度と高純度の前駆体ガスが絶対的に重要になります。

トレードオフの理解:PECVD対従来のCVD

PECVDの限界を理解するためには、熱処理によるCVD(従来の化学気相成長)と比較するのが役立ちます。

温度の利点

PECVDの決定的な利点は、熱CVDに必要とされる600~800°Cと比較して、その低温での堆積温度(通常350°C以下)です。これにより、既存の回路を持つプラスチック基板や半導体ウェハなどの熱に弱い基板を熱損傷なしにコーティングできます。

速度と品質の向上

PECVDは通常、従来のCVDよりも**はるかに速い堆積速度**を提供します。低温が熱応力を最小限に抑えるため、得られる膜にはピンホールが少なく、クラックのリスクが低くなります。

プラズマの隠れたコスト

低温は利点ですが、プラズマ自体が限界となることがあります。例えば、前駆体ガス由来の水素が膜に組み込まれることがあり、これは特定の高性能光学用途や電子用途では望ましくない不純物となる可能性があります。

実際的および経済的な限界

プロセスの物理的側面以外にも、PECVDの適用を制限するいくつかの実際的および経済的な要因があります。

高い設備投資

PECVDシステムは複雑で高価です。正確なガス供給のための複数の質量流量コントローラ、RFプラズマ発生装置、加熱された電極アセンブリを備えた高度な真空チャンバーが必要です。これは大きな初期設備投資となります。

前駆体材料のコスト

PECVDに使用される特殊な化学ガス(前駆体)は高価になる場合があり、中には危険なものもあります。これは総運用コストに貢献し、安全な取り扱いと保管のための特殊なインフラストラクチャを必要とします。

メンテナンスとスループット

プラズマプロセスでは、チャンバー壁に堆積した材料を除去するために定期的なチャンバー清掃が必要となり、ダウンタイムが発生します。バッチプロセスであるため、基板の装填、排気、堆積、アンロードにかかる時間は、工場全体の生産量(スループット)を制限する可能性があります。

目標に合わせた適切な選択

適切な堆積技術を選択するには、その能力と限界を特定の目的に合わせる必要があります。

- 基板の温度感受性を最優先する場合: 低温プロセスにより、PECVDが優れた、または唯一実行可能な選択肢となることがよくあります。

- 熱耐性材料へのシンプルで堅牢な膜の堆積を最優先する場合: 従来の熱CVDや物理蒸着法(PVD)の方が費用対効果の高い解決策となる可能性があります。

- 高度なアプリケーションで可能な限り最高の膜純度を達成することを最優先する場合: PECVDの汚染の可能性を慎重に管理するか、代替の高純度法を検討する必要があります。

これらの限界を理解することで、PECVDの明確な利点を適切なアプリケーションに活用し、技術的な成功と経済的な実行可能性の両方を確保することができます。

概要表:

| 限界 | 主な詳細 |

|---|---|

| プロセス制御 | 圧力、温度、ガス流量、プラズマ電力に対する高い感度。正確なレシピ開発と安定性が要求される。 |

| 汚染 | プラズマ環境は反応性が高く、不純物の取り込みにつながる。高いチャンバー清浄度と純粋なガスが必要。 |

| コストと複雑さ | 装置への高い設備投資。高価な前駆体とメンテナンス。バッチ処理がスループットを制限する。 |

| トレードオフ | 低温の利点と水素取り込みの可能性とのトレードオフ。代替手段と比較してスループットが遅い。 |

PECVDの複雑さにお困りですか?KINTEKは、CVD/PECVDシステムを含む高度な高温炉ソリューションを専門としており、正確で再現性のある薄膜堆積の実現を支援します。当社の深いカスタマイズ能力により、お客様固有のニーズに合わせて装置を調整し、最適な性能とコスト効率を保証します。当社のラボの生産性を向上させる方法について話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉