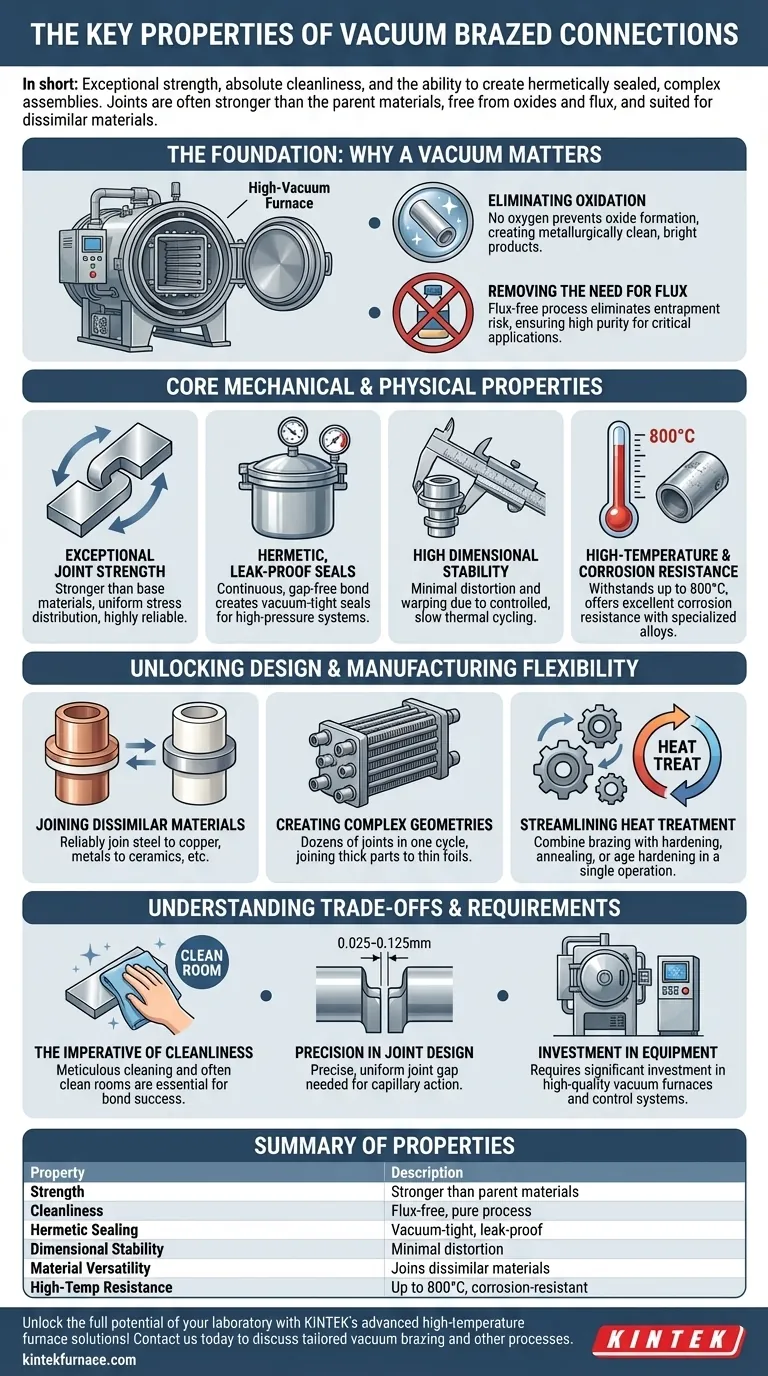

簡単に言うと、真空ろう付け接合は、その卓越した強度、絶対的な清浄性、および気密性の高い複雑なアセンブリを作成する能力によって定義されます。このプロセスは、多くの場合、母材自体よりも強く、酸化物やフラックス残渣がなく、金属からセラミックなどの異種材料の接合に完全に適した接合部を生成します。

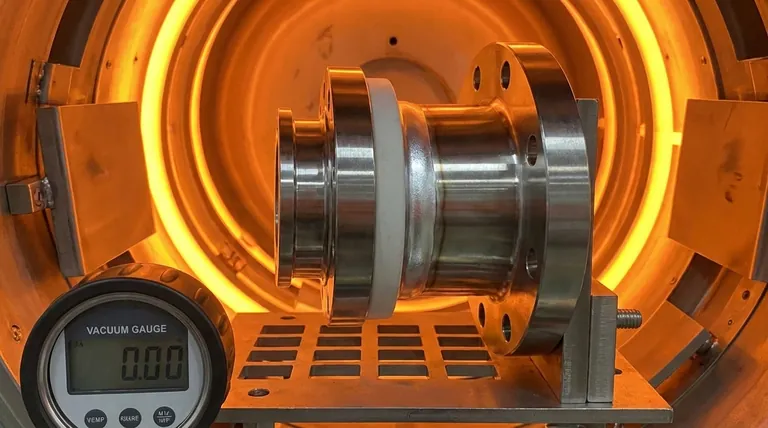

真空ろう付けは単なる接合技術ではありません。それは高精度の製造プロセスです。雰囲気を除去することにより、フィラーメタルが冶金結合を形成し、分離した部品を単一のモノリシックな高性能部品に変換します。

基盤:真空が重要である理由

真空ろう付けの決定的な特性はすべて、その核心的な原理から来ています。それは、接合プロセス中に環境から反応性ガス、主に酸素を除去することです。

酸化と汚染の排除

高真空炉では、高温で金属表面と反応する酸素がありません。これにより、接合部を弱め、その完全性を損なう可能性のある酸化物の形成が防止されます。

その結果、スケールや変色を除去するための後処理が不要な、冶金学的にクリーンで明るく光沢のある最終製品が得られます。

フラックスの必要性の排除

従来のろう付けでは、表面を洗浄し、酸化を防ぐために化学フラックスが必要です。このフラックスは接合部に閉じ込められ、製品寿命の後期に腐食や故障点につながる可能性があります。

真空ろう付けはフラックスフリープロセスです。このフラックスの完全な欠如は、閉じ込めのリスクを排除し、医療、食品グレード、および半導体アプリケーションにとって重要な、最高レベルの純度と衛生状態を保証します。

コアとなる機械的および物理的特性

制御された真空環境は、他の接合方法では達成が難しい独自の物理的特性のセットを可能にします。

卓越した接合強度

適切に設計された真空ろう付け接合は、接合される母材と同等かそれ以上の強度を持ちます。フィラーメタルは、母材と拡散性の永続的な冶金結合を形成します。

これにより、溶接で一般的な局所的な応力点とは異なり、応力を均等に分散する、再現性が高く信頼性の高い接続が作成されます。

気密性、漏れ防止シール

溶融したフィラーメタルの毛細管現象により、部品間の隙間が完全に埋まり、連続した隙間のない結合が形成されます。

これにより、航空宇宙、科学機器、高圧システムに不可欠な、圧力または真空を漏れることなく保持できる真空密閉された気密接合が実現します。

高い寸法安定性

このプロセスでは、炉内でゆっくりと均一な加熱と制御された冷却サイクルが使用されます。これにより、アセンブリ全体にわたる熱応力が最小限に抑えられます。

その結果、歪み、反り、残留応力が最小限に抑えられ、精密機械加工された公差の厳しい部品の接合に理想的な選択肢となります。

高温および耐食性

接合部の特性は、主に選択されたフィラーメタルによって決まります。貴金属または特殊なニッケルベースのフィラー合金を使用することで、真空ろう付け接合は最大800°Cのサービス温度に耐えることができます。

これらの合金は、母材と同等かそれ以上の優れた耐食性も提供します。

設計と製造の柔軟性を解放する

真空ろう付けは、従来の製造に見られる多くの制約を取り除き、より革新的で効率的な製品設計への扉を開きます。

異種材料の接合

最も重要な利点の1つは、鋼と銅、または金属とセラミックなど、特性の異なる材料を確実に接合できることです。

これは融接では非常に難しいか不可能ですが、真空ろう付けはこれを日常的で非常に信頼性の高いプロセスにします。

複雑な形状の作成

数十または数百の接合部を持つアセンブリ全体を、単一の炉サイクルで製造できます。

また、非常に厚い部品と非常に薄い箔、または広い表面積を接合することも可能であり、熱交換器やセンサーアセンブリなどの複雑な製品を作成する際に、エンジニアに計り知れない設計の自由をもたらします。

熱処理の合理化

プロセスが高温炉で行われるため、ろう付けサイクルと焼入れ、焼きなまし、時効硬化などの他の熱処理プロセスを組み合わせることが可能です。

この統合により、単一の制御された操作で複数の製造ステップを完了することで、時間、エネルギー、コストを大幅に節約できます。

トレードオフと要件を理解する

強力である一方で、真空ろう付けは精度を要求するプロセスです。その利点は、基本的な要件が満たされた場合にのみ実現されます。

清浄度の必要性

プロセスの成功は、部品の清浄度に絶対的に依存しています。油、グリース、表面汚染物質は真空中で気化し、冶金結合を妨げます。

そのため、 meticulousな前処理手順が必要であり、多くの場合、アセンブリにはクリーンルームの使用が必要です。

接合部設計の精度

このプロセスは、溶融したフィラーメタルを接合部に引き込む毛細管現象に依存しています。そのため、部品間に精密で均一な隙間、通常は0.025 mmから0.125 mm(0.001インチから0.005インチ)が必要です。

不適切な接合クリアランスは、不完全または弱い結合を引き起こし、プロセスの利点を打ち消してしまいます。

設備とプロセス管理への投資

真空ろう付けには、高品質の真空炉、精密な温度コントローラー、堅牢な試験設備への多大な投資が必要です。

これは溶接の安価な代替手段ではありません。最終部品の性能と信頼性が投資を正当化する場合に選択される高価値プロセスです。

真空ろう付けを選択する時期

決定は、コンポーネントにとって最も重要な要件に基づいて行う必要があります。

- 究極の強度と信頼性が最優先事項である場合:真空ろう付けを選択して、多くの場合、母材自体よりも強力なモノリシックな接合部を作成します。

- 純度または衛生が最優先事項である場合:このフラックスフリー、ギャップフリーのプロセスは、医療、食品、航空宇宙、または半導体アプリケーションにとって決定的な選択肢です。

- 異種材料の接合が最優先事項である場合:真空ろう付けは、金属-セラミックまたはその他の多材料アセンブリを作成するための信頼性が高く堅牢なソリューションを提供します。

- 寸法安定性が最優先事項である場合:低応力で制御された熱サイクルは、歪みを許容できない精密部品に最適です。

その特性と要件を理解することで、他の方法では単に不可能なコンポーネントを真空ろう付けで製造することができます。

まとめ表:

| 特性 | 説明 |

|---|---|

| 強度 | 接合部は母材と同等かそれ以上の強度を持ち、応力分布も均一です。 |

| 清浄性 | フラックスフリープロセスにより汚染を排除し、医療および半導体用途に最適です。 |

| 気密性 | 高圧および航空宇宙用途向けに、真空密閉された漏れ防止シールを作成します。 |

| 寸法安定性 | 制御された熱サイクルにより、歪みや反りが最小限に抑えられます。 |

| 材料の汎用性 | 金属とセラミックなどの異種材料の信頼性の高い接合を可能にします。 |

| 高温耐性 | 耐食性フィラーメタルを使用することで、最大800°Cに耐えます。 |

KINTEKの先進的な高温炉ソリューションで、研究室の可能性を最大限に引き出しましょう!卓越した研究開発と社内製造を活用し、KINTEKはマッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなどの信頼性の高い装置を様々な研究室に提供しています。当社の強力なディープカスタマイズ能力は、お客様固有の実験ニーズに対応する精密なソリューションを保証し、性能と効率を向上させます。今すぐお問い合わせください。オーダーメイドの真空ろう付けおよびその他の高温プロセスで、お客様のプロジェクトをどのようにサポートできるかご相談ください!

ビジュアルガイド